Vải là loại vật liệu thường dễ bị ảnh hưởng bởi môi trường, thường gặp vấn đề như phai màu, rách hoặc mất khả năng chống thấm. Vì thế, công nghệ cán màng đã ra đời như một giải pháp toàn diện để khắc phục những thách thức này. Cán màng không chỉ cung cấp lớp bảo vệ cho bề mặt vải mà còn cải thiện độ bền, khả năng chống thấm nước và tính thẩm mỹ. Trong đó, việc lựa chọn vật liệu cán màng và keo cán màng phù hợp đóng vai trò vô cùng quan trọng trong đảm bảo hiệu quả của quá trình cán màng. Bài viết này sẽ giới thiệu về công nghệ cán màng vải, các loại vật liệu và keo, quy trình cán màng cùng với những ứng dụng thực tiễn trong ngành công nghiệp vải.

Xem tất cả các giải pháp của Prostech

Cán màng (lamination) là gì?

Vải tráng/vải laminate là một loại vải tổng hợp được tạo ra bằng cách kết hợp nhiều loại vật liệu khác nhau để tạo ra chức năng mà một thành phần đơn lẻ không thể đạt được. Do có thể tùy chỉnh theo ý muốn, vải dệt lai/tổng hợp có lợi thế trong các giải pháp kỹ thuật cho đa dạng các ứng dụng trong các lĩnh vực truyền thống và phi truyền thống. Phủ và cán màng là một trong những kỹ thuật lâu đời và nổi tiếng nhất để sản xuất vật liệu dệt tổng hợp hoặc lai.

Cán màng vải mang lại nhiều lợi ích quan trọng trong ngành công nghiệp sản xuất vải:

- Lớp màng cán giúp bảo vệ vải khỏi các tác động bên ngoài như mài mòn, rách, và hư hỏng, giúp sản phẩm bền hơn theo thời gian.

- Cán màng tạo ra một lớp bảo vệ giúp vải chống thấm nước, dầu và các chất lỏng khác và giữ cho bề mặt luôn sạch sẽ.

- Lớp màng có thể làm cho vải bóng hơn, mịn hơn, nâng cao giá trị thẩm mỹ và cảm giác chạm của sản phẩm.

- Cán màng có thể kết hợp các vật liệu đặc biệt như màng dẫn điện, hạt vô cơ hoặc kim loại, giúp vải có thêm những tính năng độc đáo như chống tĩnh điện, dẫn điện hoặc cản nhiệt.

- Lớp màng giúp bảo vệ màu sắc và hoa văn in trên vải khỏi tác động của ánh sáng, nhiệt độ và các yếu tố môi trường, giữ cho sản phẩm luôn tươi mới và bắt mắt.

Ngoài cán màng vải, bạn có thể tham khảo các giải pháp keo dán vải khác tại bài viết: Các loại keo dán vải và cách lựa chọn keo dán vải phù hợp

Vật liệu trong cán màng

Vải tráng và vải nhiều lớp cho phép kết hợp nhiều loại vật liệu khác nhau trong một cấu trúc để tạo ra loại vải mới tận dụng được các ưu điểm của các thành phần. Có rất nhiều cách để kết hợp các vật liệu, nhưng các kết hợp phổ biến nhất bao gồm lớp phủ vải với polyme, lớp vải với màng mỏng, lớp vải với bọt, lớp vải với vải khác và lớp lưới với vải. Hơn nữa, các quy trình phủ và cán màng rất linh hoạt, cho phép thêm các vật liệu mới và phi truyền thống vào các cấu trúc dệt, như hạt vô cơ, kim loại, các lớp dẫn điện, bó sợi, mạng lưới sợi nano và màng. Tuy nhiên, bài viết này chỉ tập trung thảo luận về các thành phần cơ bản và phổ biến nhất của vải tráng và vải nhiều lớp.

1. Vải (Fabric)

Vải dệt là nền tảng cho các vật liệu tráng và ép, cung cấp độ bền cơ học và tính toàn vẹn cho cấu trúc. Cấu trúc của vải thường mang tính chất xốp và dễ uốn. Tùy vào cách sợi được căn chỉnh và liên kết, đặc tính của vải có thể khác nhau, ngay cả khi làm từ cùng loại sợi.

Hầu hết các loại sợi dệt phổ biến là các polyme hữu cơ bao gồm bông, len, tơ nhân tạo, polyester, polypropylen, nylon và acrylic:

- Sợi xenlulo như bông và tơ nhân tạo có tính phân cực và ưa nước, tức là chúng dễ hút nước và có khả năng tương tác tốt với các chất kết dính phân cực

- Polypropylene và polyethylene không phân cực và ưa dầu, khó thấm ướt và ít bám dính, do đó việc sử dụng chất kết dính phù hợp để đạt được độ bám dính tốt là một thách thức lớn khi xử lý các loại sợi này.

Nếu bạn cần tư vấn lựa chọn loại keo phù hợp, hãy liên hệ với Prostech tại:

Kích thước và hình dạng mặt cắt ngang của sợi cũng ảnh hưởng đáng kể đến độ thấm và độ bám dính của nhựa:

- Sợi nhỏ hơn tăng cường độ bám dính cao hơn do có diện tích tiếp xúc lớn hơn.

- Sợi có mặt cắt lớn hơn có thể làm giảm độ bám dính nếu diện tích tiếp xúc ít hoặc không đồng đều, gây khó khăn cho quá trình phủ và liên kết.

Cấu trúc vải bao gồm vải dệt thoi, vải dệt kim, và vải không dệt, mỗi loại có đặc điểm và ứng dụng khác nhau:

- Vải dệt thoi, với cấu trúc đan xen các sợi dọc và ngang, thường được sử dụng trong vải tráng và nhiều lớp.

- Vải dệt kim có độ mềm và rủ tốt nhưng không phù hợp cho phủ và cán màng do độ co giãn cao.

- Vải không dệt, được tạo ra bằng cách liên kết sợi qua phương pháp cơ học, hóa học hoặc nhiệt, ngày càng phổ biến nhờ tính linh hoạt và khả năng tùy chỉnh cao.

Nhìn chung đặc điểm cấu trúc và tính chất của vải ảnh hưởng đến khả năng xử lý và hiệu suất của vải tổng hợp cuối cùng. Độ mở, độ xốp và cấu trúc lỗ rỗng của vải ảnh hưởng đến sự thấm và độ bám dính của chất kết dính. Độ ổn định kích thước và độ mịn bề mặt của vải cũng quan trọng, vì chúng ảnh hưởng đến độ đồng đều và chất lượng của lớp phủ.

2. Màng (Film)

Màng là một tấm mỏng liên tục với độ xốp hạn chế và độ cứng cao, thường có đặc tính rào cản tốt hơn vải, không thấm chất lỏng và khí. Tuy nhiên, màng trở nên cứng hơn khi dày lên, khiến việc tạo vật liệu dẻo có đủ độ bền cơ học chỉ sử dụng mỗi màng trở nên khó khăn, đó là lí do cần laminate giữa màng và các vật liệu khác.

Các vật liệu màng phổ biến gồm PVC, polyurethane (PU), cao su tự nhiên và tổng hợp. Một số màng đặc biệt, như màng chắn thoáng khí và màng phản chiếu, thường được ép vào vải để cải thiện độ bền và độ ổn định. Sản phẩm màng/vải ép bao gồm cánh buồm, khinh khí cầu, bao bì, áo choàng và màn y tế, cùng quần áo bảo hộ. Màng cũng có thể được sử dụng như chất kết dính trong quá trình cán mỏng.

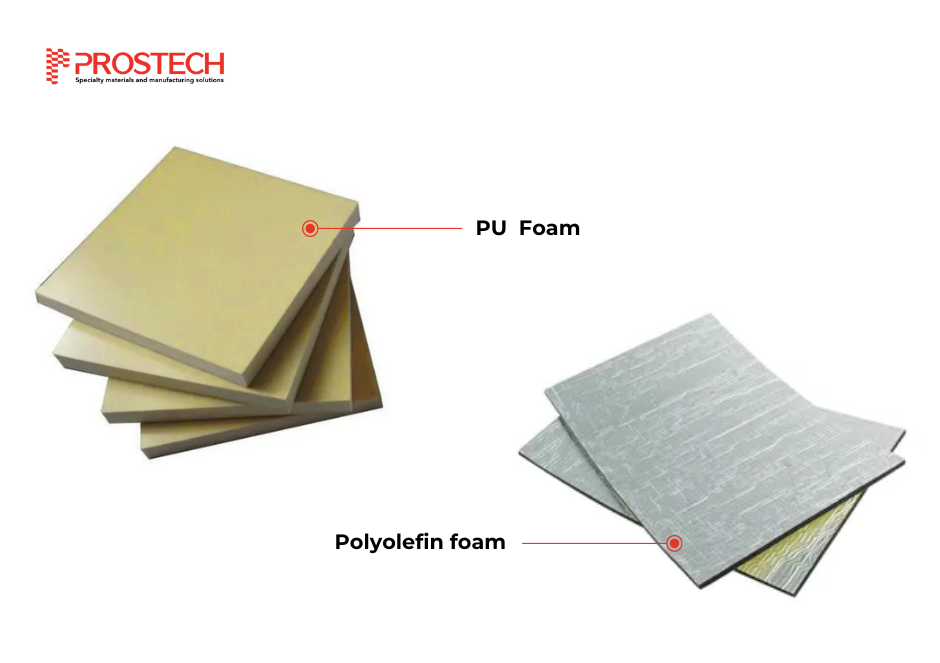

3. Bọt (Foam)

Bọt nhựa, hay nhựa xốp, gồm ma trận polymer và các khoảng trống chứa không khí. Bọt có thể có cấu trúc mở, cho phép không khí di chuyển tự do, hoặc cấu trúc kín, giữ không khí bên trong.

Xốp cách nhiệt và hấp thụ năng lượng tốt. Bọt có nhiều loại với mật độ và tính linh hoạt khác nhau, ảnh hưởng đến đặc tính của nó. Bọt cấu trúc kín thích hợp cho cách nhiệt, còn bọt cấu trúc mở tốt cho cách âm.

Các loại bọt phổ biến gồm PU và nhựa nhiệt dẻo như PE. Bọt PU thường dùng trong ghế ngồi, nội thất ô tô và bao bì bảo vệ. Bọt polyolefin như PP và PE kháng vi khuẩn, dầu, dung môi và hóa chất, dùng trong các bộ phận ô tô và quần áo bảo vệ.

Chất kết dính sử dụng trong cán màng

Nếu như lớp phủ vải mang lại các chức năng bổ sung như chống thấm, chống cháy, cách nhiệt, và tính thẩm mỹ, thì chất kết dính, hay keo sẽ giúp tạo độ bám dính giữa các lớp vải. Vật liệu phủ và chất kết dính phải tương thích với quy trình phủ và bám dính tốt lên vải nền.

Các thành phần chính của keo cán màng bao gồm:

1. Chất kết dính-keo nền

Có tác dụng tạo màng liên tục và bám dính lên vải. Các loại keo cán màng phổ biến gồm PVA, acrylic, PVC, PU và cao su. Polyme PU, từ phản ứng polyol và diisocyanate, có thể điều chỉnh để có nhiều đặc tính khác nhau như độ bền kéo và khả năng chống mài mòn. PVC thường dùng nhờ giá thành thấp và tính chất vật lý tốt

2. Chất mang

- Dung môi (Solvent-based): Dung môi bay hơi sau khi lớp phủ được áp dụng, để lại lớp màng polyme. Phương pháp này dễ thực hiện nhưng có nhược điểm là gây ô nhiễm môi trường do phát thải hợp chất hữu cơ dễ bay hơi (VOC).

- Nước (Water-based): Sử dụng nước làm chất mang, an toàn hơn cho môi trường nhưng đòi hỏi thiết bị sấy phức tạp và tiêu tốn nhiều năng lượng để loại bỏ nước sau khi phủ.

- Rắn (Solid-based): Không sử dụng chất mang lỏng, mà dùng nhiệt để làm tan chảy và áp dụng vật liệu phủ dưới dạng bột hoặc nóng chảy.

3. Chất phụ gia

Bao gồm các chất xúc tác, điều chỉnh dòng chảy, và chất làm ướt, giúp cải thiện màu sắc, độ bền, và tính năng của lớp phủ.

Việc lựa chọn loại keo cán vải phụ thuộc vào yêu cầu cụ thể của ứng dụng và điều kiện môi trường. Mỗi loại keo đều mang lại những ưu điểm riêng và phù hợp với các yêu cầu khác nhau trong quá trình cán vải và sử dụng sản phẩm. Với nhiều năm kinh nghiệm trong lĩnh vực keo dán, Prostech sẵn sàng hỗ trợ khách hàng trong việc lựa chọn loại keo phù hợp và cung cấp giải pháp tích hợp vào dây chuyền sản xuất để tối ưu hóa hiệu quả sản xuất. Liên hệ với chúng tôi để được tư vấn miễn phí.

Quy trình cán màng

1. Cán bằng ngọn lửa (Flame lamination)

- Quy trình: Một tấm foam mỏng được định hình sẵn được đưa qua ngọn lửa mở để tạo ra một lớp polymer nóng chảy mỏng trên bề mặt foam và sau đó được kết dính với lớp vải nền bằng cách đi qua khe của máy cán. Các lớp foam nóng chảy hoạt động như một loại keo và tạo thành liên kết ổn định với vải khi chúng nguội đi. Foam polyurethane là vật liệu thường xuyên được sử dụng trong lamination bằng ngọn lửa

- Ưu điểm: Tốc độ sản xuất nhanh, chi phí thấp, không cần sấy khô hay lò chữa.

- Nhược điểm: Vải có độ cứng và ít xốp do lớp liên kết rắn, và quy trình tạo ra khí thải độc hại, ảnh hưởng xấu đến môi trường.

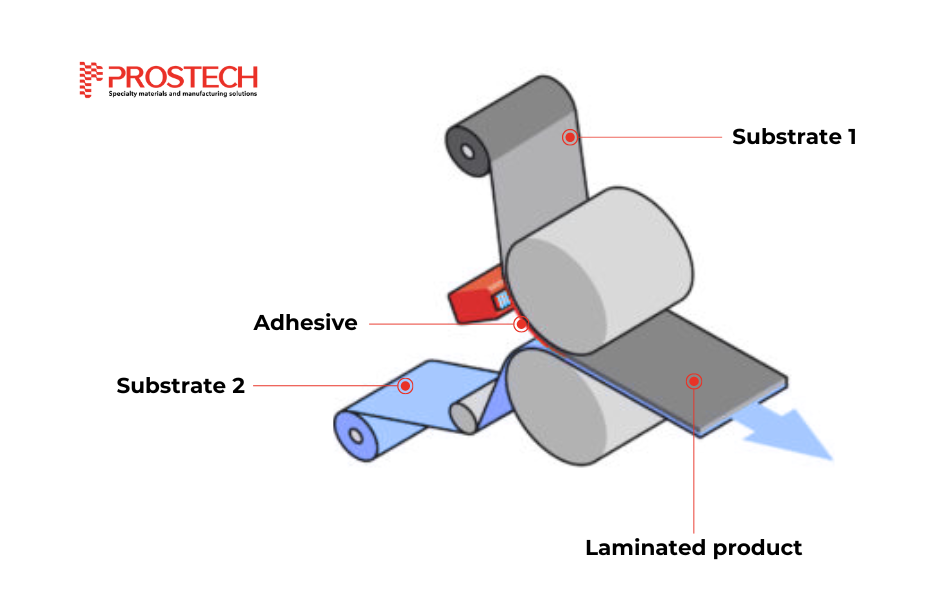

2. Cán keo ướt

- Quy trình: Cán keo ướt là quá trình sử dụng chất kết dính lỏng để liên kết các lớp lại với nhau Chất kết dính trước tiên được phủ lên một hoặc nhiều bề mặt nền bằng kỹ thuật phủ, chẳng hạn như phủ ngâm, phủ cuộn ống đồng hoặc khắc, sơn phun, phủ dao, v.v. Sau đó, chất nền được phủ keo được liên kết với bề mặt khác dưới áp suất, rồi sấy khô.

Đặc tính của vải nhiều lớp phụ thuộc nhiều vào chất kết dính được sử dụng. - Ưu điểm: Chất kết dính gốc dung môi khô nhanh.

- Nhược điểm: Cần có một lượng thâm nhập nhất định để đạt được độ bám dính tốt, tránh tạo ra các cấu trúc cứng và gây mất khả năng xếp nếp, độ bền xé và độ thoáng khí. Ngoài ra, chất kết dính gốc dung môi tạo ra khí thải VOC cao. Chất kết dính gốc nước không sử dụng dung môi độc hại nhưng cần có bộ phận làm khô tiêu tốn nhiều năng lượng và chiếm diện tích sàn lớn.

3. Cán nóng chảy

- Quy trình: Cán nóng chảy sử dụng chất kết dính nóng chảy 100% hàm lượng rắn thay vì chất kết dính gốc nước hoặc dung môi để tạo liên kết khi nguội. Nhiệt độ nung nóng từ 80 đến 200°C. Loại polyme thường sử dụng là loại polyme nhiệt rắn thay vì nhiệt dẻo. Vì nhựa nhiệt dẻo sẽ mềm trở lại nếu tiếp xúc với nhiệt độ cao. Do đó, cần sử dụng loại polyme phản ứng tạo liên kết ngang trước khi hóa rắn. Nó bao gồm các polyurethane liên kết ngang độ ẩm (bạn có thể biết đến loại keo này với cái tên Hot melt PUR – Hot Melt PolyUrethane Reactive hay HMMC – Hot Melt Moisture Cure).

Cán nóng chảy có quy trình gần giống với quy trình cán ướt, chỉ khác ở chỗ chất kết dính sẽ được nấu chảy trong một thiết bị nóng chảy ngoại tuyến và vải sau cán không cần dùng thiết bị sấy khô. Nhiều quy trình phủ thông thường, bao gồm lớp phủ cuộn, lớp phủ cuộn ống đồng, lớp phủ đùn, lớp phủ lưới và lớp phủ cuộn bằng dao, được sử dụng để bôi keo nóng chảy lên bề mặt. Chất nền đã phủ chất kết dính nóng chảy liên kết với chất nền khác sau đó đông đặc lại bằng cách làm mát và/hoặc phản ứng liên kết ngang để tạo ra vải nhiều lớp. - Ưu điểm: Thân thiện với môi trường, không cần sấy khô, thời gian liên kết nhanh, sản phẩm có tính chất mềm mại linh hoạt

- Nhược điểm: Việc thay đổi loại chất kết dính đòi hỏi phải làm sạch hệ thống nung chảy và ứng dụng trước, đồng thời chúng tương đối đắt tiền

4. Cán nhiệt khô

- Quy trình: Cán màng nhiệt khô là quá trình keo được lắng đọng trên bề mặt ở dạng rắn 100% không có môi trường hoặc không bị nóng chảy và sau đó được kích hoạt bằng nhiệt và áp suất để tạo độ bám dính giữa các lớp mà nó liên kết. Giống như chất kết dính nóng chảy, hàm lượng chất rắn cao mà không phát thải độc hại và không cần sấy khô là những ưu điểm của quá trình này xét theo quan điểm môi trường. Nhưng yêu cầu năng lượng để nấu chảy chất kết dính khô tương đối cao và chất nền tiếp xúc với nhiệt độ cao nên chỉ giới hạn ở chất nền ổn định ở nhiệt độ xử lý.

- Ưu điểm: Cán nhiệt khô không yêu cầu thời gian chờ khô như cán màng ướt, giúp giảm thiểu thời gian chờ đợi. Ngoài ra, quá trình cán nhiệt khô không sử dụng dung môi, giúp loại bỏ rủi ro liên quan đến việc sử dụng hóa chất.

- Nhược điểm: Yêu cầu năng lượng cao, chỉ phù hợp với chất nền ổn định ở nhiệt độ cao.

Ứng dụng của công nghệ cán màng vải

- Thị trường đồ lót: Sản xuất cúp áo ngực và các ứng dụng cán hiệu suất khác. Theo kịp các xu hướng của các khách hàng lớn. Vật liệu thường dùng: Vải/foam(bọt); vải/vải.

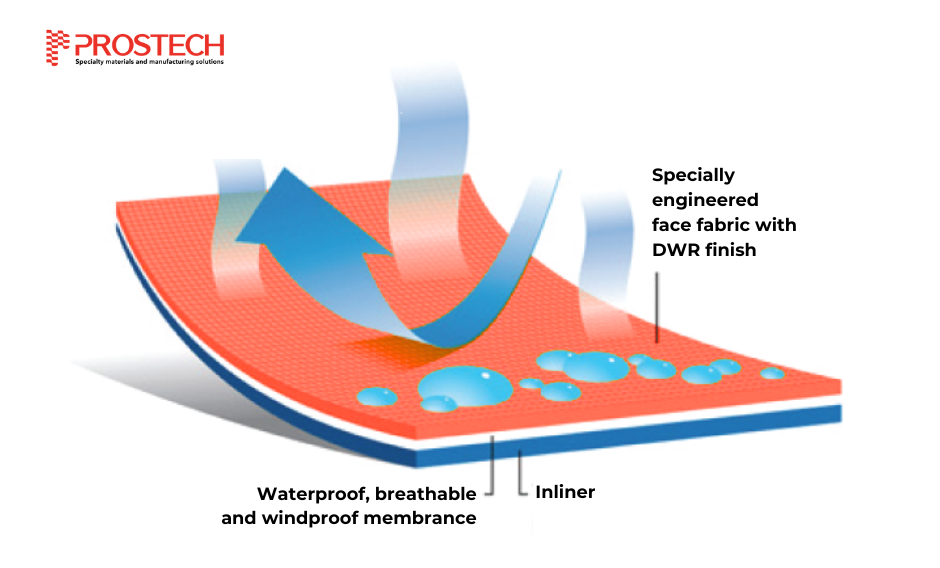

- May mặc: Ngành công nghiệp truyền thống, cạnh tranh về giá ở phân khúc trung và cuối, và cạnh tranh về hiệu suất ở phân khúc cao với khả năng chống thấm nước (DWR) và độ thoáng khí (MVTR) cao. Vật liệu thường dùng: Vải/màng; vải/vải, inner layers lamination (dán lớp trong)

- Vải công nghiệp: Nhờ vào khả năng kết hợp nhiều loại vật liệu, cán màng giúp vải đáp ứng được yêu cầu của nhiều ngành công nghiệp khác nhau, từ thời trang, y tế, đến sản xuất thiết bị công nghệ cao. Bao gồm tất cả các ứng dụng vải, đặc biệt là ô tô, gia dụng, y tế, vệ sinh, giày dép, móc và khóa.

Một số gợi ý nhanh cho kéo cán màng

- H.B.Fuller TL2109 được thiết kế để cán vải với vải

- H.B.Fuller TL5404D được thiết kế cho vật liệu vải hoặc màng TPU (yêu cầu chống thấm nước có độ bền cao)

- H.B.Fuller TL5408D được thiết kế cho vải với màng thoáng khí

Từ việc chọn lựa chất kết dính đến các phương pháp cán màng khác nhau, mỗi bước trong quy trình laminating đều cần được cân nhắc kỹ lưỡng để tối ưu hóa hiệu quả và đáp ứng tốt nhất yêu cầu về sản phẩm. Quy trình phù hợp không chỉ giúp nâng cao độ bám dính, độ bền và các thuộc tính của sản phẩm mà còn đóng góp vào sự phát triển bền vững của ngành công nghiệp dệt may.

Prostech hiểu các vấn đề kỹ thuật liên quan đến công nghệ cán vải (lamination). Chúng tôi cung cấp đầy đủ giải pháp toàn diện, bao gồm tư vấn, vật liệu, thiết bị tự động hóa quy trình tra keo. Định vị là một nhà cung cấp toàn diện, Prostech luôn không ngừng cố gắng để trở thành đối tác tin cậy của các nhà sản xuất tại Việt Nam cũng như trên thị trường quốc tế. Hãy liên hệ với chúng tôi bằng cách để lại thông tin liên hệ phía dưới: