Quy trình đúc áp lực thấp (LPM) là một phương pháp được sử dụng trong nhiều ngành công nghiệp để bao bọc các linh kiện điện tử, giúp bảo vệ chúng khỏi tác động từ môi trường. Mặc dù có nhiều ưu điểm, bạn cũng có thể gặp phải một số vấn đề gây ảnh hưởng đến chất lượng và hiệu suất của sản phẩm cuối cùng khi ứng dụng quy trình này. Trong bài viết này, Prostech sẽ nêu ra một số vấn đề thường gặp trong quy trình đúc áp lực thấp, các giải pháp khắc phục, và cách giải pháp tổng thể của Prostech giúp tạo ra thành phẩm chất lượng cao. Dù bạn là chuyên gia có kinh nghiệm hay mới tìm hiểu lĩnh vực này, việc hiểu rõ những thách thức và giải pháp sẽ giúp bạn tối ưu hóa quy trình đúc và đạt được kết quả tốt nhất.

Bài viết liên quan: Tổng quan về đúc áp lực thấp: Ứng dụng và Lợi ích

Những vấn đề thường gặp trong quy trình đúc áp lực thấp

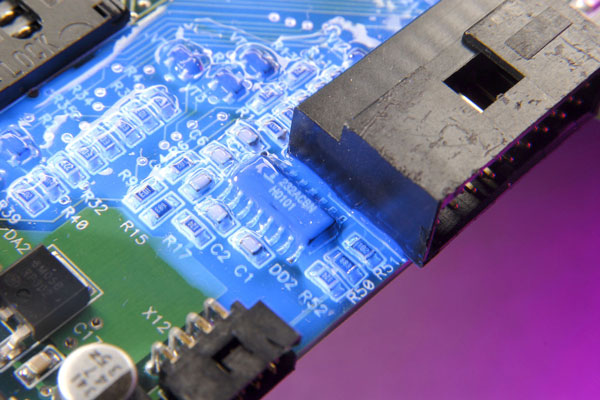

Vấn đề của đúc áp lực thấp #1: Độ bám dính thấp của vật liệu đúc (resin)

Một trong những vấn đề phổ biến nhất trong quy trình đúc áp lực thấp là độ bám dính thấp của vật liệu LPM. Vấn đề này thường xảy ra do hai yếu tố chính:

-

Bề mặt PCB chưa được xử lý: Các chất gây ô nhiễm như dầu, bụi, độ ẩm hoặc cặn flux trên bề mặt PCB có thể làm giảm đáng kể lực bám dính giữa resin và PCB.

-

Lựa chọn vật liệu không phù hợp: Không phải loại resin nào cũng có khả năng bám dính cao trên mọi loại bề mặt PCB. Ví dụ, một số loại resin có thể không bám tốt lên các linh kiện bằng gốm hoặc nhựa.

Giải pháp: Để giải quyết vấn đề về độ bám dính, bạn phải chú ý khi lựa chọn vật liệu đúc và quá trình chuẩn bị bề mặt. Đảm bảo rằng loại resin bạn chọn phù hợp với vật liệu nền được sử dụng trong PCB của bạn (ví dụ: polyamide, polyester,…). Ngoài ra, việc xử lý kĩ bề mặt là cần thiết—làm sạch cặn flux, tẩy dầu mỡ và loại bỏ các chất gây ô nhiễm. Xử lý bề mặt đúng cách và chọn vật liệu phù hợp sẽ giúp tránh các lỗi trong các ứng dụng thả rơi hoặc rung lắc, đảm bảo chất lượng và độ bền cho các linh kiện đã đúc.

Để biết thêm chi tiết về vật liệu được sử dụng trong quy trình đúc áp lực thấp, tham khảo bài viết: Hướng dẫn lựa chọn vật liệu đúc áp lực thấp

Xem toàn bộ vật liệu đúc áp lực thấp

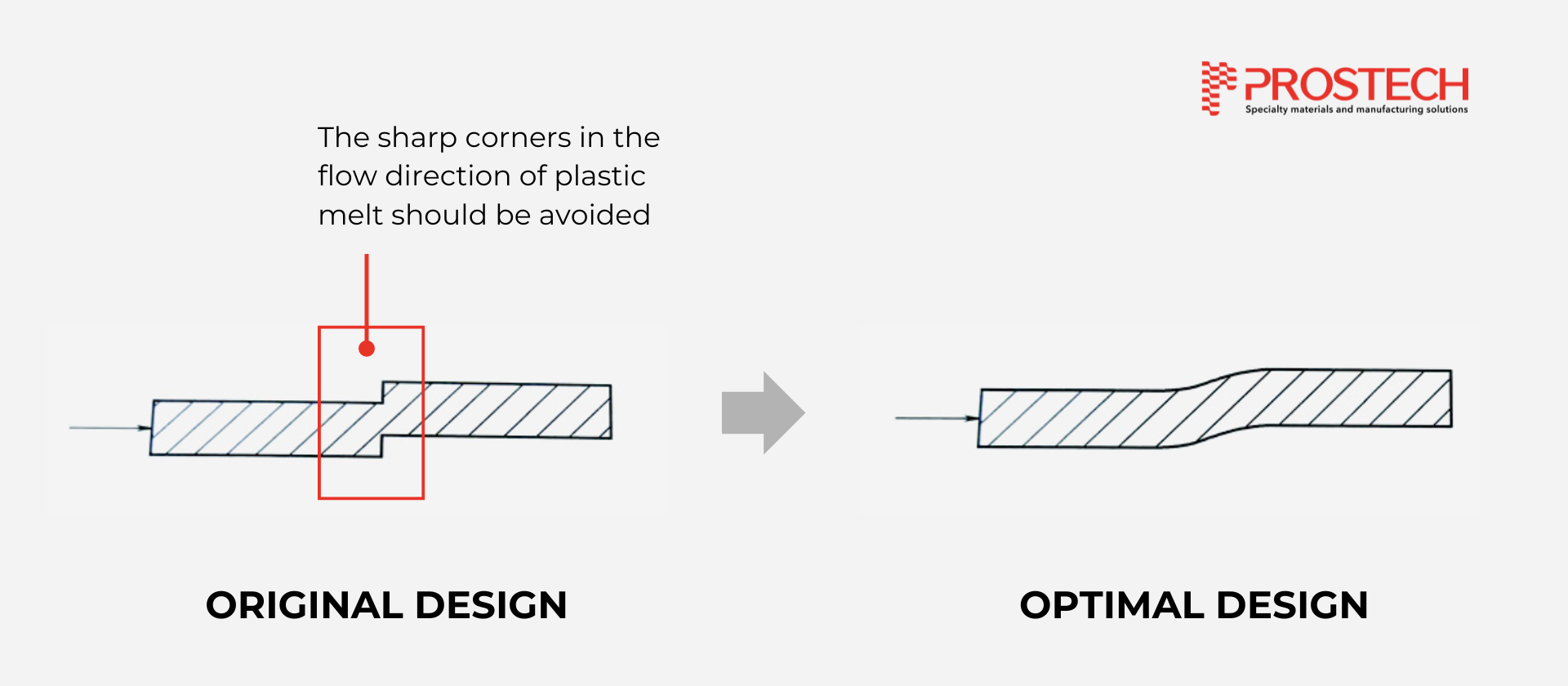

Vấn đề của đúc áp lực thấp #2: Đúc không đầy ở góc nhọn

Đúc không đầy là một vấn đề phổ biến khi nhựa nóng chảy không lấp đầy hoàn toàn các góc nhọn hoặc cạnh bên trong khuôn. Vấn đề này có thể dẫn đến lớp bao bọc không đủ, gây ảnh hưởng đến khả năng bảo vệ và tính toàn vẹn của linh kiện. Tình trạng này thường phát sinh do:

- Áp suất phun không đủ mạnh: Áp suất thấp có thể không đủ mạnh để đẩy nhựa nóng chảy vào những khu vực hẹp.

- Dòng chảy vật liệu kém: Vật liệu có thể không chảy hiệu quả vào các góc nhọn do độ nhớt hoặc thiết kế của khuôn.

Thiết bị đóng vai trò quan trọng trong quy trình Đúc áp suất thấp (LPM), vì độ chính xác của nó trực tiếp ảnh hưởng đến chất lượng và hiệu quả của thành phẩm. Khám phá cách lựa chọn thiết bị trong LPM để tối ưu hóa dây chuyền sản xuất của bạn tại bài viết: Các thiết bị trong quy trình đúc áp lực thấp

Thiết bị. máy móc đúc áp lực thấp

Vấn đề của đúc áp lực thấp #3: Vật liệu dính vào khuôn

Dính khuôn là một vấn đề khác có thể làm gián đoạn quy trình đúc áp suất thấp. Hiện tượng này xảy ra khi sản phẩm được đúc dính vào khuôn, dẫn đến việc trì hoãn sản xuất, phải làm lại và có thể gây hư hại cho các thành phần nhạy cảm. Tình huống này không chỉ ảnh hưởng đến thời gian sản xuất mà còn có thể dẫn đến biến dạng hoặc hư hỏng các thành phần nhạy cảm trong quá trình làm lại. Nguyên nhân chính đến từ việc sử dụng chất tẩy khuôn kém, hoặc cài đặt nhiệt độ và áp suất không chính xác.

Giải pháp: Để ngăn ngừa và xử lý các vấn đề bám dính khuôn, nên làm mới chất tẩy khuôn sau mỗi 3 – 5 chu kỳ, đặc biệt là trong các khuôn phức tạp với các khoang sâu hoặc thiết kế phức tạp. Nếu bạn bắt đầu nhận thấy sự gia tăng độ bám dính của sản phẩm vào khuôn, đó cũng là dấu hiệu cho thấy chất tẩy khuôn đang bị hao mòn và cần được bổ sung.

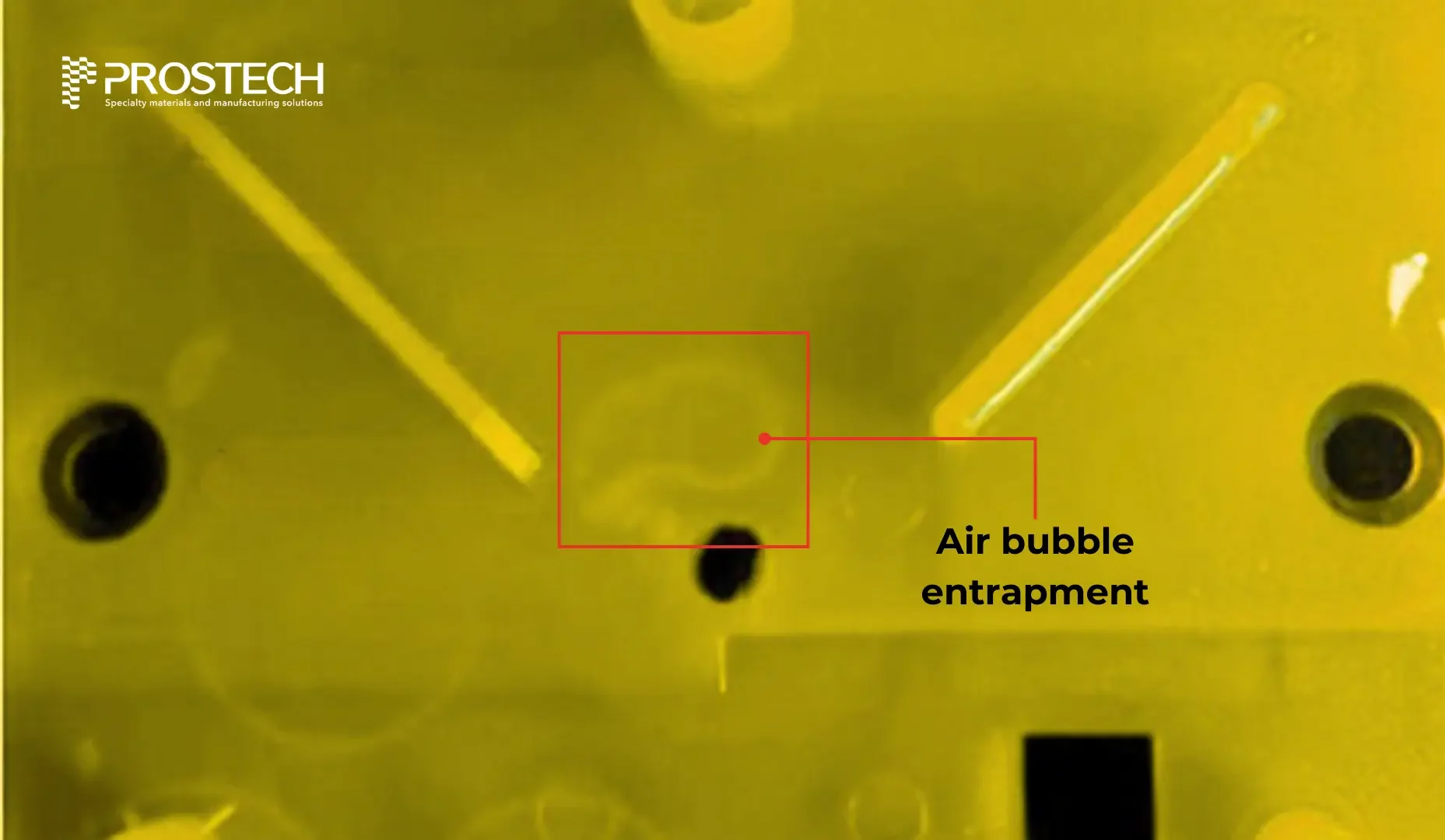

Vấn đề của đúc áp lực thấp #4: Bọt khí

Bọt khí có thể gây ra sự cố trong các bài kiểm tra chất lượng, đặc biệt là đối với các thiết bị an toàn như kiểm tra cháy, kiểm tra nhiệt độ, và có thể dẫn đến sự phân hủy của vật liệu. Hiện tượng bọt khí có thể do một số yếu tố sau:

- Dòng vật liệu không thể lấp đầy các khoang phức tạp của thiết kế.

- Độ ẩm trên PCB và không khí bị mắc kẹt dưới các thành phần.

- Bọt khí có sẵn trong vật liệu.

Giải pháp:

Hầu hết các nhựa nhiệt dẻo LPM chứa 0,2% độ ẩm, có thể dẫn đến sự hình thành bọt khí khi nóng chảy. Vì độ ẩm phản ứng với nhựa nhiệt dẻo dưới phản ứng có thể đảo ngược, bạn có thể cân nhắc việc làm nóng nhựa ở 70°C trước khi làm nóng chảy (đặc biệt là với bao bì mở), hoặc sử dụng chức năng thông hơi hoặc buồng xả chân không để cho phép độ ẩm thoát ra.

Ngoài ra, việc làm nóng trước PCB có thể giúp giải phóng không khí và độ ẩm bị mắc kẹt, thêm các lỗ thông hơi vào khuôn cũng có thể cho phép không khí thoát ra khi nhựa lấp đầy khuôn. Đặt các lỗ thông hơi ở cuối các đường chảy hoặc ở những khu vực dễ bị tích tụ không khí, chẳng hạn như các góc hoặc bề mặt phức tạp.

Một số yếu tố thiết kế khuôn cũng có thể gây ra mắc kẹt bọt khí, đặc biệt là trong các thiết kế phức tạp, vì vậy hãy đặt cửa phun ở vị trí phù hợp, tránh không khí bị mắc kẹt.

Cuối cùng nhưng không kém phần quan trọng, tối ưu hóa các tham số như nhiệt độ nóng chảy, áp suất phun, tốc độ phun, thời gian làm mát để kiểm soát dòng chảy của vật liệu giúp vật liệu lưu thông và lấp đầy đều hơn.

Vấn đề của đúc áp suất thấp #5: Co ngót

Co ngót xảy ra khi nhựa đúc co lại khi nguội và đông đặc. Co ngót là một vấn đề phổ biến của nhựa LPM do bản chất của vật liệu: sự giãn nở và co lại của chuỗi polymer. Hiện tượng này có thể dẫn đến những bất thường về kích thước, các khiếm khuyết bề mặt hoặc các khoảng trống.

Giải pháp: Để giảm thiểu hiện tượng co ngót, hãy thực hiện quy trình làm mát có kiểm soát để cho phép nhựa đóng rắn đồng đều. Tốc độ làm mát chậm hơn có thể giúp giảm co ngót bằng cách giảm thiểu sự chênh lệch nhiệt độ trong vật liệu. Duy trì nhiệt độ khuôn ổn định cũng được khuyến nghị cho một số loại nhựa cụ thể để làm mát và đông đặc đều.

Khắc phục sự cố và tối ưu hóa quy trình đúc áp lực thấp với giải pháp của Prostech

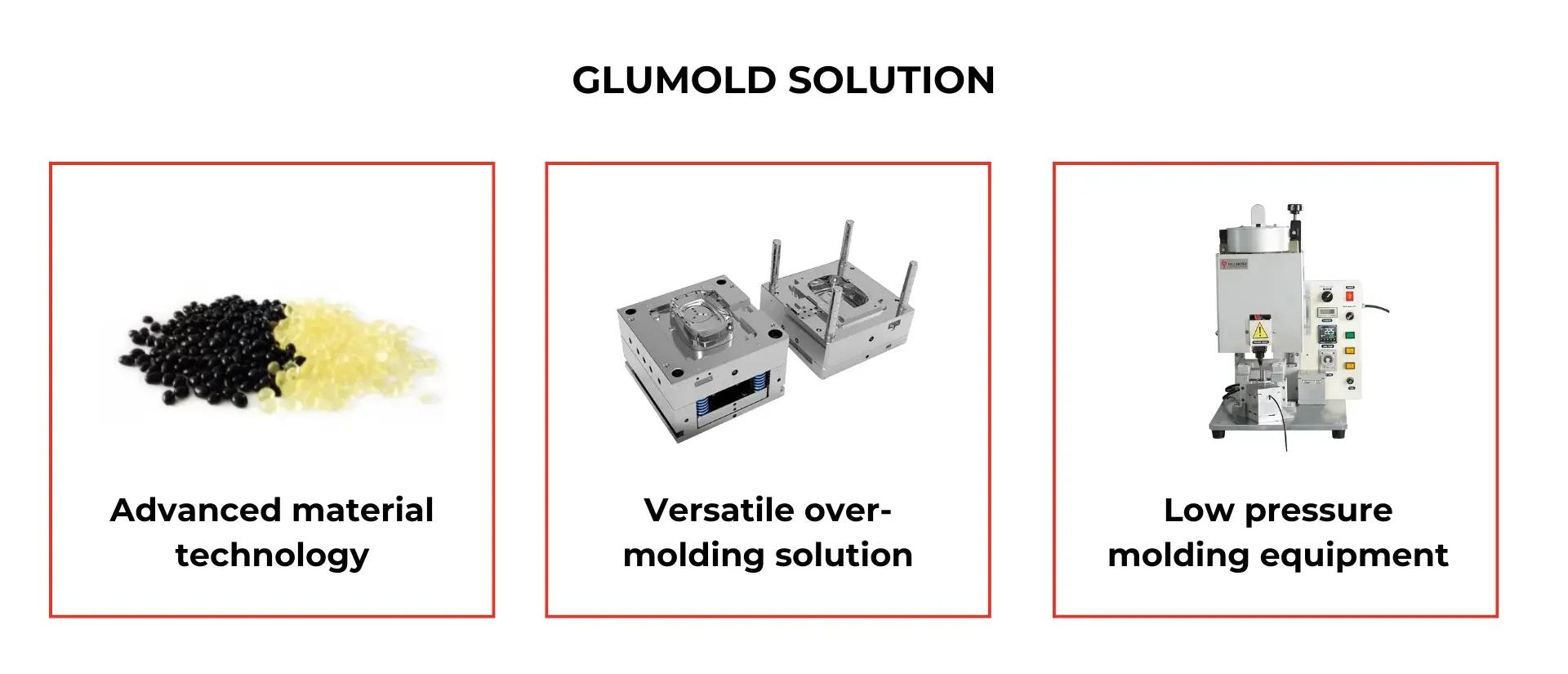

GLUDITEC là đối tác uy tín trong công nghệ LPM. GLUMOLD là giải pháp tối ưu, định hình và bảo vệ các thành phần điện và điện tử (chẳng hạn như bảng mạch in, cảm biến,…) khỏi rung động, sốc và va đập dưới quy trình đúc áp suất thấp. GLUMOLD mang lại nhiều lợi ích:

-

Công nghệ vật liệu tiên tiến: GLUMOLD cho phép tùy chỉnh vật liệu bằng cách bổ sung các chất phụ gia và chất độn mật độ thấp, nâng cao tính năng của vật liệu để phù hợp hơn với các yêu cầu ứng dụng cụ thể.

-

Giải pháp khuôn đúc đa dạng: Hệ thống sử dụng các kỹ thuật in nổi và dập chìm để tích hợp logo, số linh kiện và dấu thời gian trực tiếp vào vật liệu được đúc, mang lại cả lợi ích chức năng và thương hiệu.

-

Đa dạng thiết bị, máy đúc áp suất thấp: GLUMOLD cung cấp đa dạng các thiết bị đúc áp suất thấp, từ các súng tay cơ bản đến các mẫu máy để sản xuất số lượng nhỏ. Ngoài ra, còn có hệ thống hiệu suất cao với khả năng tùy chỉnh và tích hợp, cũng như các phiên bản đạt chứng nhận CE để đáp ứng các nhu cầu sản xuất khác nhau.

Khám phá các giải pháp LPM mới nhất tại đây: