Để lựa chọn được phương pháp bơm tra vật liệu hai thành phần phù hợp, các nhà sản xuất cần dựa vào các yếu tố kể đến như: loại vật liệu bơm tra; năng suất mong muốn; và dự trù chi phí sản xuất. Các phương pháp tra keo thường rất khác nhau từ phương cách đến trường hợp áp dụng, vì vậy để chọn được phương pháp phù hợp nhất, nhà sản xuất cần nắm rõ các phương pháp đó là gì.

Trên thị trường hiện tại có ba cách bơm tra vật liệu chính bao gồm: súng bơm cầm tay, máy phun một thành phần và hệ thống tự động trộn và phun.

Súng bơm vật liệu hai thành phần cầm tay

Sử dụng súng có cartridge keo là phương pháp tiết kiệm nhất để bơm tra các vật liệu hai thành phần. Súng bơm keo được thiết thành công cụ cầm tay và ở những tỉ lệ nhất định (1:1, 1:2 or 1:10, etc.) và với khối lượng nhất định (50ml, 200ml, 400ml, etc.). Loại dụng cụ này có hai cơ chế hoạt động: khí nén và động cơ không dây

Súng bơm keo khí nén sử dụng nguồn áp lực khí được kiểm soát để ép chất lỏng ra dưới hình dạng đường hay chấm nhỏ.

Trong khi đó, súng động cơ tạo ra nhiều áp lực mạnh mẽ. Loại súng này sử dụng pin lithium-ion 18 vôn để bơm ra lượng vật liệu có lực tương đương với 431 kg cho những ứng dụng yêu cầu độ phủ cao (như những mối kết nối lớn)

Ưu điểm

- Chi phí thấp: không cần tốn nhiều chi phí lắp đặt hệ thống, thiết bị cầm tay này mang đến giải pháp linh hoạt và đơn giản cho những ứng dụng sản xuất số lượng ít

- Dễ sử dụng với tỷ lệ vật liệu và tỷ lệ trộn quy định sẵn trên hướng dẫn sử dụng dụng cụ

Nhược điểm

- Chỉ có thể áp dụng cho sản xuất quy mô nhỏ hoặc vừa

- Không thể được sử dụng cho việc tra keo yêu cầu độ chính xác cao và mối dán nhỏ

- Cartridges sử dụng trong dụng cụ không thể tái sử dụng

- Tỷ lệ vật liệu ấn định hai bên súng và dung lượng cartridge khiến cho việc dùng một súng để chuyển đổi giữa các ứng dụng khác nhau là không thể

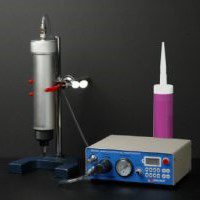

Hệ thống bơm keo tự động (Máy phun)

Các máy phun sử dụng cơ chế khí nén để đạt được hiệu quả chính xác hơn.

Phương pháp tra vật liệu này yêu cầu trộn trước thành phần A và B để thành một hỗn hợp đồng nhất. Ở thời điểm này, vật liệu hai thành phần cơ bản trở thành một thành phần và sẵn sàng đưa vào máy phun để sử dụng

Hốn hợp có thể được bơm ra dưới nhiều hình thức: đưa vào syringe/ cartridge để bơm ra bằng hệ thống robot để bàn; hoặc bơm ra trực tiếp từ thùng lớn (việc lựa chọn sẽ phụ thuộc vào lượng sử dụng của ứng dụng)

Ưu điểm

- Lựa chọn tiết kiệm chi phí: súng bơm vật liệu là hệ thống có chi phí thấp cho sản lượng ít đến trung bình khi so sánh với hệ thống đo, trộn và phun (meter, mixing and dispensing – MMD).

- Độ chính xác cao: Phương pháp có độ chính xác cao nhờ vào việc sử dụng robot tra và/hoặc đầu valve tra (thay vì bơm bằng tay). Việc sửu dụng hệ thống này còn giúp giảm chi phí nhân công, đồng thời tăng hiệu quả bơm tra vật liệu, và tăng tổng thể hiệu suất của cả dây chuyền sản xuất.

Nhược điểm

Chi phí phát sinh: Hầu hết các chất lỏng (đặc biệt là keo) phải được bảo quản ở nhiệt độ thấp hơn 5°C, tạo ra chi phí phát sinh để bảo quản.

Vấn đề phát sinh trong giai đoạn trộn keo: trộn keo là một trong những bước quan trọng nhất đối với vật liệu lỏng hai thành phần. Và đây cũng là bước phát sinh nhiều vấn đề nhất có thể kể đến như:

+ Tỷ lệ trộn không chính xác: Việc trộn keo sai tỷ lệ có thể ảnh hưởng nghiêm trọng đến thời gian thao tác, thời gian chuyển giai đoạn và thời gian khô keo, đồng thời gây lãng phí vật liệu. Ví dụ, nếu chất làm cứng được đổ vào trong hỗn hợp nhiều hơn lượng yêu cầu đề ra trong TDS, thời gian keo đóng cứng sẽ nhanh hơn, gây ra việc keo khô bên trong thùng chứa trước khi kịp bơm ra sử dụng

+ Bong bóng khí: Đây là hiện tượng xảy ra khi không khí bị tắc bên trong vật liệu trong quá trình đổ và trộn thủ công. Những lỗ bong bóng khí lớn có thể gây ra việc mất cân bằng tỷ lệ trong quá trình bơm, không đồng đều bề mặt về cả cấu trúc và độ khô. Tìm hiểu them về rắc tối gây ra do bong bóng khí ở đây

+ Lỗi do con người gây ra: không đồng đều trong quá trình đo và trộn vật liệu

Hệ thống không tối ưu: Hệ thống bán tự động này không phù hợp cho sản xuất số lượng lớn. Bên cạnh vấn đề liên quan đến giai đoạn trộn keo, những chi phí chìm (như thời gian chờ, vấn đề sức khỏe người lao động, hay kiểm soát chất lượng, vv) . Để tối ưu hóa sản xuất số lượng lớn, một hệ thống tự động hoàn toàn là một lựa chọn ưu việt hơn.

Hệ thống tự động đo-trộn và bơm tra vật liệu (MMD)

Hệ thống đo-trộn và bơm tra hiện tại là hệ thống đầy đủ và hoàn thiện nhất sử dụng để bơm tra vật liệu lỏng, đặc biệt vật liệu hai thành phần. Một hệ thống cơ bản bao gồm ba mô đun: mô đun đo-trộn, mô đun kiểm soát chuyển động, mô đun bơm tra vật liệu. Hệ thống này có thể bơm tra chính xác các vật liệu đặc, có độ nhớt vàđộ dphản ứng cao.

Mô-đun đo-trộn: đo khối lượng của từng phần sau đó trộn chúng với nhau. Trong quá trình này, các vật liệu sẽ được giữ trong không gian đặc biệt để sử dụng bơm sau đấy.

Mô-đun chuyển động: Sau khi trộn thành hỗn hợp đồng nhất, vật liệu sẽ được đẩy đến để tiến hành bơm tra bằng pump và robots. Robot có thể được thiết keseduwaj trên những nhu cầu cụ thể từ khách hàng (phụ thuộc vào chi phí sản xuất, khu vực thao tác và chu trình bơm tra hiện tại)

Mô-đun bơm tra: bao gồm valve và pump bơm tra. Chức năng của mô đun này là đảm bảo độ chính xác cao ở cả dạng đường hay điểm chấm.

Tìm hiểu thêm về cách hệ thống MMD hoạt động ở đây.

Ưu điểm

- Kiểm soát tỉ lệ chính xác, giảm bớt tình trnagj lãng phí nguyên vật liệu

- Loại bỏ hiện tượng bọt khí xảy ra như khi trộn thủ công bằng tay

- Loại bỏ những chi phí chìm xuất hiện trong quy trình bơm tra vật liệu bằng tay hay bán tự động.

Nhược điểm

- Chi phí đầu tư ban đầu cao: Đây là điểm yếu của hầu như tất cả hệ thống tự động hóa. Tuy nhiên, nếu sản lượng yêu cầu của ứng dụng lớn, khoản đầu tư này là thiết đáng và sẽ nhanh chóng hoàn lại nhờ vào việc chất lượng và số lượng đầu ra được nâng cao cùng với việc cắt giảm hiệu qủa nguồn nhân lực lao động

- Vượt quá yêu cầu sản xuấthiện tại: Với những vật liệu hai thành phần dễ xử lí (độ nhớt thấp, giá rẻ, tỷ lệ trộn cơ bản) thì việc sửu dụng hệ thống MMD là khá lãng phí.

Lựa chọn cách thức bơm keo phù hợp quan trọng tương đương lựa chọn loại vật liệu hai thành phần tương thích cho ứng dụng. Để tối ưu hóa dây chuyền sản xuất, việc tìm hiểu hợp tác với nhà cung cấp có nhiều kinh nghiệm và đẩy đủ kiến thức về cả thiết bị lẫn vật liệu là điều không thể thiếu. Liên hệ Prostech để được tư vấn thêm: