Trong bối cảnh ngành công nghiệp ngày càng cạnh tranh và đòi hỏi sự linh hoạt cao, việc quản lý thời gian trong sản xuất không chỉ là một yếu tố quan trọng mà còn là một yếu tố quyết định sự thành công của các doanh nghiệp. Thay vì dựa trên thời gian theo giờ và ngày như trong các lĩnh vực khác, ngành sản xuất đánh giá thời gian bằng chu kỳ sản phẩm – tức thời gian cần thiết từ khi một sản phẩm được lên ý tưởng cho đến khi hoàn thành, bao gồm cả tìm nguồn nguyên liệu, thử nghiệm, sản xuất và đóng gói. Việc tối ưu hóa thời gian chu kỳ không chỉ giúp doanh nghiệp nâng cao hiệu suất sản xuất, mà còn giảm chi phí và tăng tính cạnh tranh trên thị trường.

Bài viết này sẽ giúp bạn hiểu rõ về thời gian chu kỳ, cách tính thời gian chu kỳ, ví dụ minh họa cũng như đề xuất các giải pháp giúp rút ngắn thời gian chu kỳ và cải thiện sản xuất.

Thời gian chu kỳ (C/T – Cycle Time) là gì?

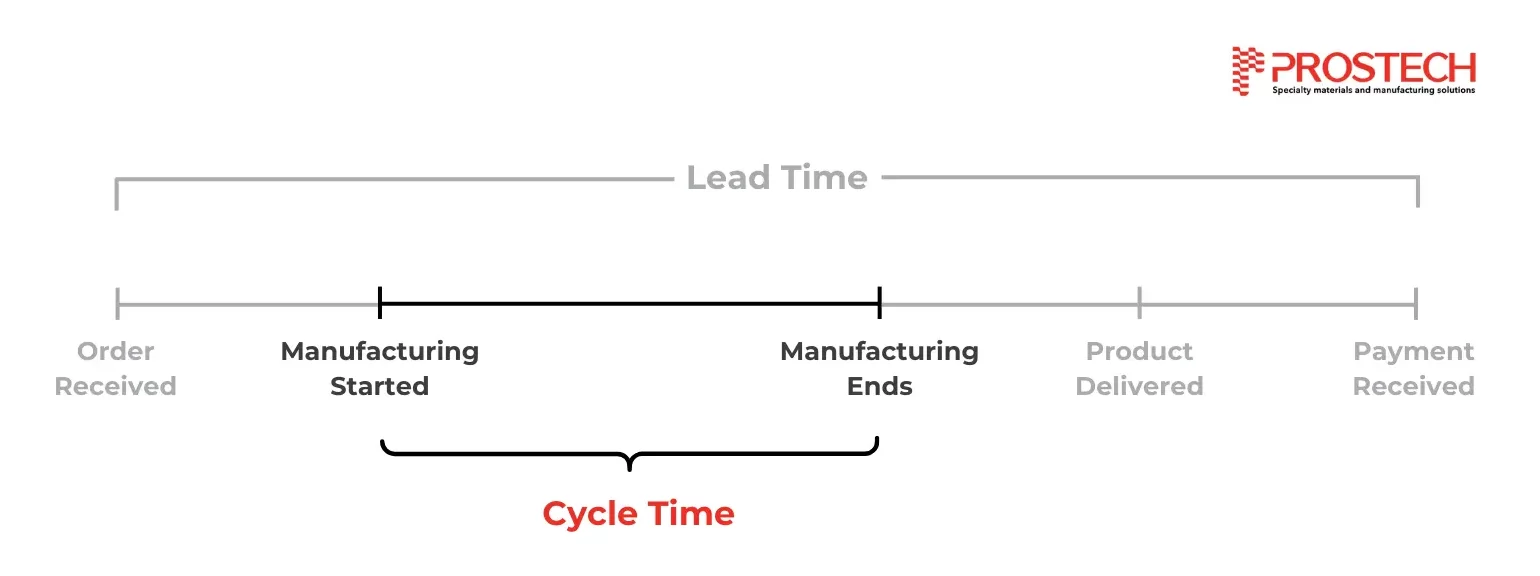

Thời gian chu kỳ (Cycle Time) là khoảng thời gian cần thiết để hoàn thành một đơn vị sản phẩm từ khi bắt đầu quy trình sản xuất cho đến khi hoàn thành. Thời gian chu kỳ là một chỉ số quan trọng trong quản lý sản xuất, giúp đo lường hiệu suất của quy trình và xác định các khu vực cần cải thiện.

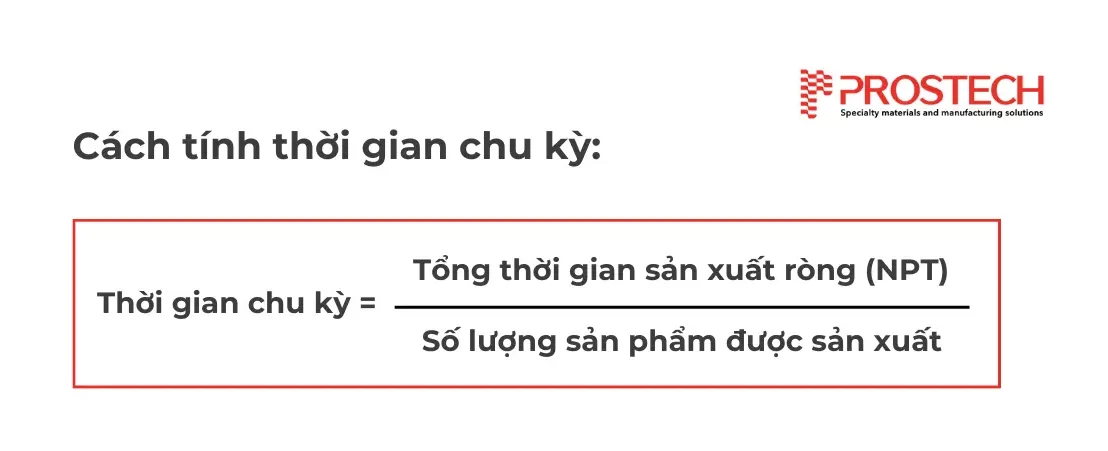

Cách tính thời gian chu kỳ (Cycle Time)

Công thức cơ bản

Các yếu tố ảnh hưởng đến thời gian chu kỳ (Cycle Time)

- Thời gian chờ: Thời gian chờ giữa các giai đoạn sản xuất

- Hiệu suất máy móc: Tốc độ và khả năng hoạt động của các thiết bị, máy móc.

- Thời gian thiết lập: Thời gian cần để thiết lập máy móc và thiết bị trước khi bắt đầu sản xuất.

- Chất lượng sản phẩm: Sản phẩm không đạt yêu cầu có thể làm tăng thời gian chu kỳ do phải tái chế hoặc sửa chữa.

Ví dụ về tính toán thời gian chu kỳ (Cycle Time)

Để tính thời gian chu kỳ trong một nhà máy sản xuất, điều quan trọng là xác định rõ quy trình cụ thể mà bạn muốn phân tích. Ví dụ, nếu bạn xét một dây chuyền sản xuất đã sản xuất 100 sản phẩm trong 10 tiếng, và sản phẩm đầu tiên tham gia quy trình lúc 6 giờ sáng và sản phẩm cuối cùng xuất cảnh lúc 4 giờ chiều, bạn có thể tính thời gian chu kỳ như sau:

- Ghi lại thời gian sản phẩm đầu tiên tham gia quy trình (6:00 sáng) và thời điểm sản phẩm cuối cùng kết thúc quy trình (4:00 chiều).

- Xác định tổng số sản phẩm được sản xuất trong ca 10 giờ (100 sản phẩm).

- Tính toán thời gian xử lý (processing time) bằng cách lấy thời gian sản phẩm đầu tiên tham gia quy trình trừ đi thời gian sản phẩm cuối cùng kết thúc quy trình, tức là 10 giờ.

- Chia tổng thời gian xử lý (10 giờ) cho số lượng sản phẩm được sản xuất (100 sản phẩm), bạn sẽ có thời gian chu kỳ là 0.1 giờ hoặc 6 phút cho mỗi sản phẩm.

=> Thời gian chu kỳ = 10 giờ/100 sản phẩm = 0.1 giờ/sản phẩm = 6 phút/sản phẩm

Lợi ích của việc tính toán thời gian chu kỳ (Cycle Time)

Việc tính toán và cải thiện thời gian chu kỳ mang lại nhiều lợi ích đáng kể cho doanh nghiệp:

- Tăng năng suất: Hoàn thành nhiều sản phẩm hơn trong cùng một khoảng thời gian.

- Giảm chi phí: Giảm thiểu lãng phí thời gian và tài nguyên.

- Cải thiện chất lượng: Quy trình sản xuất hiệu quả hơn thường dẫn đến sản phẩm chất lượng hơn.

- Tăng tính cạnh tranh: Sản xuất nhanh hơn và hiệu quả hơn giúp doanh nghiệp cạnh tranh tốt hơn trên thị trường.

Đọc thêm: Giảm chi phí sản xuất mà không ảnh hưởng tới chất lượng sản phẩm

Phương pháp cải thiện thời gian chu kỳ (Cycle Time)

Để cải thiện thời gian chu kỳ, có nhiều phương pháp khác nhau các nhà sản xuất có thể áp dụng các kỹ thuật và chiến lược sau:

Hợp lý hóa toàn bộ quy trình sản xuất

Bước đầu tiên để giảm thời gian chu kỳ là phân tích và đánh giá quy trình sản xuất hiện tại, vạch rõ các bước trong quy trình và xác định những giai đoạn gây mất thời gian hoặc thiếu hiệu quả.

Đọc thêm: Những khó khăn thường gặp trong dây chuyền sản xuất và hướng giải quyết

Khi đã xác định được các giai đoạn cần cải tiến, việc thiết lập các quy trình chuẩn hóa cho từng bước giúp giảm thiểu các vấn đề phát sinh khi áp dụng quy trình và cuối cùng là giảm thời gian sản xuất.

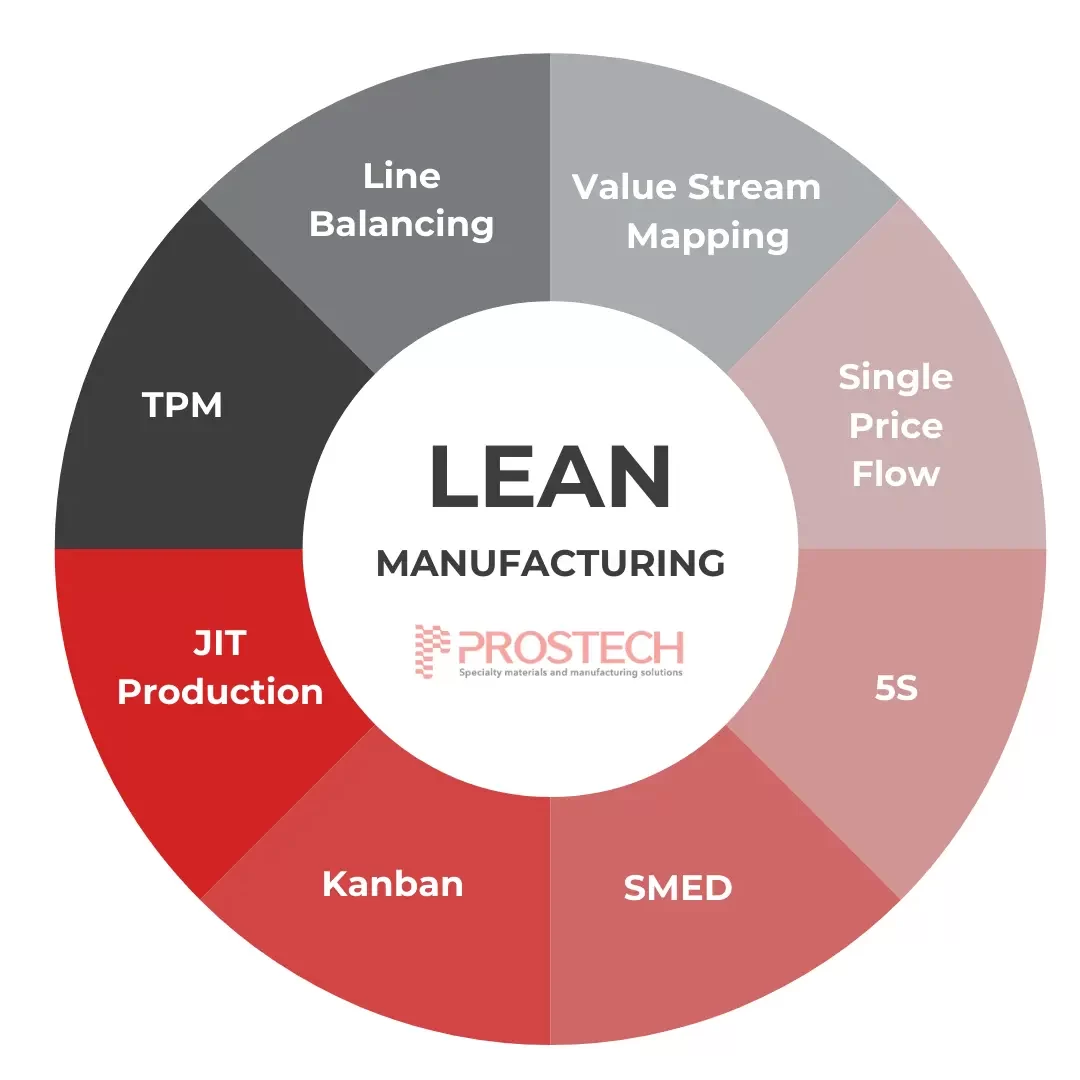

Nhà sản xuất có thể áp dụng các nguyên tắc sản xuất tinh gọn (lean manufacturing) để hợp lý hóa quy trình sản xuất:

Lean Manufacturing, hay sản xuất tinh gọn, là một phương pháp quản lý tập trung vào việc tối ưu hóa quy trình sản xuất bằng cách loại bỏ lãng phí và cải thiện liên tục. Bằng cách áp dụng các nguyên tắc như Kaizen (cải tiến liên tục), 5S (sắp xếp, sạch sẽ, săn sóc, sẵn sàng, và sáng tạo), và Just-In-Time (sản xuất đúng lúc), Lean Manufacturing giúp doanh nghiệp tăng cường hiệu quả, giảm thiểu chi phí và thời gian sản xuất, từ đó nâng cao chất lượng sản phẩm và khả năng cạnh tranh trên thị trường.

Đầu tư vào Đào tạo nhân viên và Cải thiện giao tiếp nội bộ

Đào tạo nhân viên: Nhân viên cần được đào tạo đúng cách về quy trình sản xuất và nắm rõ vai trò của họ trong việc nâng cao chất lượng và hiệu quả. Khuyến khích nhân viên xác định cơ hội cải tiến và đề xuất các thay đổi. Nhà quản lý có thể tổ chức các khóa đào tạo định kỳ, cung cấp tài liệu hướng dẫn, và khuyến khích học hỏi liên tục.

Cải Thiện Giao Tiếp Nội Bộ: Cải thiện các kênh liên lạc giữa các phòng ban và bộ phận để nâng cao hiệu quả. Đảm bảo mọi người đều được thông báo về bất kỳ thay đổi hoặc cải tiến nào trong quy trình sản xuất nhằm giảm thiểu nhầm lẫn và tăng cường tính đồng bộ trong hoạt động.

Áp dụng Công nghệ thông tin và phần mềm quản lý sản xuất

Các hệ thống quản lý sản xuất thông minh cung cấp thông tin chi tiết về hiệu suất, giúp phát hiện điểm yếu và cơ hội cải tiến. Áp dụng công nghệ thông tin sẽ giúp tăng cường khả năng giám sát, phân tích và quản lý quy trình sản xuất. Các nhà điều hành có thể triển khai hệ thống ERP (Enterprise Resource Planning) và WMS (Warehouse Management System) để quản lý tài nguyên và hoạt động sản xuất hiệu quả hơn.

Tự động hóa và Robot

Việc áp dụng công nghệ hiện đại như tự động hóa và robot có thể giúp giảm thời gian chu kỳ bằng cách giảm thiểu sự can thiệp của con người, tăng độ chính xác và tốc độ sản xuất. Các nhà sản xuất có thể đầu tư vào robot công nghiệp, hệ thống tự động hóa dây chuyền sản xuất,…để hoạt động liên tục, giảm thiểu lỗi sai và tăng tốc độ sản xuất.

Đọc thêm: Hệ thống robot tự hành (AGVs) và cơ chế hoạt động của nó

Với kinh nghiệm nhiều năm, Prostech cung cấp giải pháp tự động hóa cho nhiều ngành sản xuất bao gồm điện tử, ô tô và linh kiện ô tô, y tế, hàng không, … Với đội ngũ kỹ thuật được đào tạo bài bản và có kinh nghiệm, chúng tôi tự tin đem đến giải pháp và dịch vụ chuyên nghiệp, hoàn thiện nhất tại Việt Nam.

Liên hệ với Prostech ngay hôm nay để nhận tư vấn miễn phí để giảm thời gian chu kỳ và tối ưu hóa quy trình sản xuất!