Trong bối cảnh công nghiệp hiện đại ngày nay, việc tạo ra những kết dính kín mạnh mẽ giữa các bề mặt với nhau là cực kỳ quan trọng để đảm bảo hiệu suất và an toàn trong hoạt động sản xuất. FIPG và CIPG là những giải pháp tiên tiến, mang lại sự linh hoạt trong việc đáp ứng nhu cầu kín đối đa dạng của các ngành công nghiệp. Trong hướng dẫn này, chúng ta sẽ khám phá những nguyên lý cơ bản, ứng dụng, lợi ích và những điều cần xem xét khi triển khai cả hai kỹ thuật này để tối ưu hóa quy trình sản xuất của bạn.

1. Tổng quan về Gasket – FIPG và CIPG

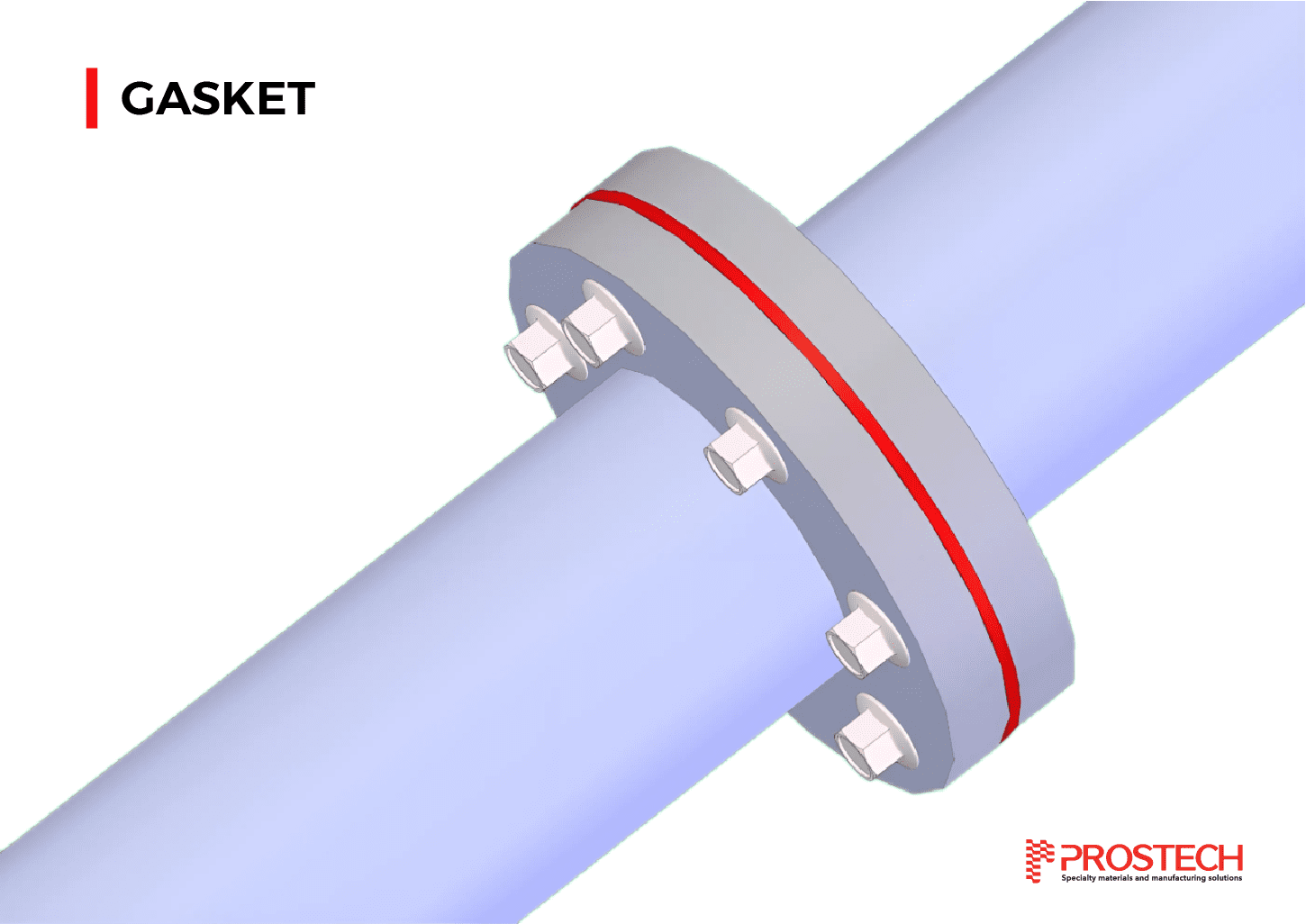

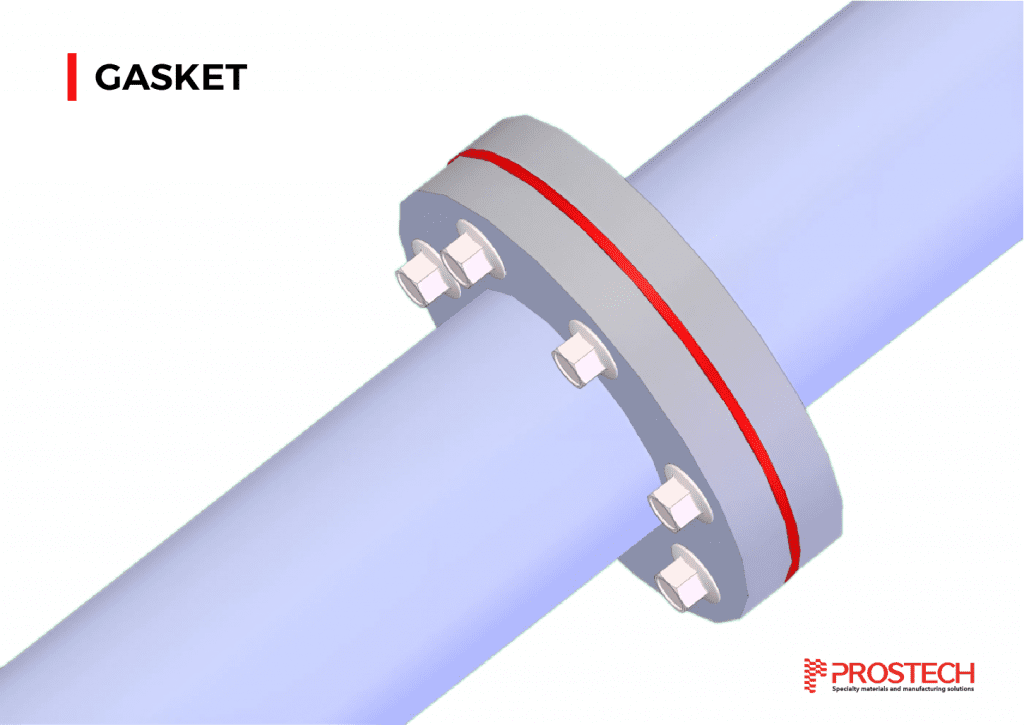

Gasket là vật liệu được đặt giữa hai mặt bích được giữ với nhau bằng ốc vít. Vòng đệm ngăn ngừa rò rỉ chất lỏng hoặc chất khí bằng cách lấp đầy hoàn toàn khoảng trống giữa các bề mặt của mặt bích, giúp không bị rò rỉ trong thời gian dài. Có khả năng chịu được môi trường bịt kín như nhiệt độ, áp suất, rung động,…

Phương pháp FIPG (Formed In-Place Gasket) và CIPG (Cured In-Place Gasket) là hai kỹ thuật được sử dụng trong nhiều ứng dụng công nghiệp để tạo ra kín giữa các bề mặt ghép nối, thay thế cho các loại gioăng truyền thống. Mặc dù cả hai phương pháp này đều liên quan đến việc tạo ra gioăng kín tại chỗ, chúng được ứng dụng trong các tình huống khác nhau dựa trên đặc điểm của mỗi phương pháp.

2. Những đặc điểm và ứng dụng của FIPG và CIPG

1. FIPG – FORMED IN PLACE GASKET

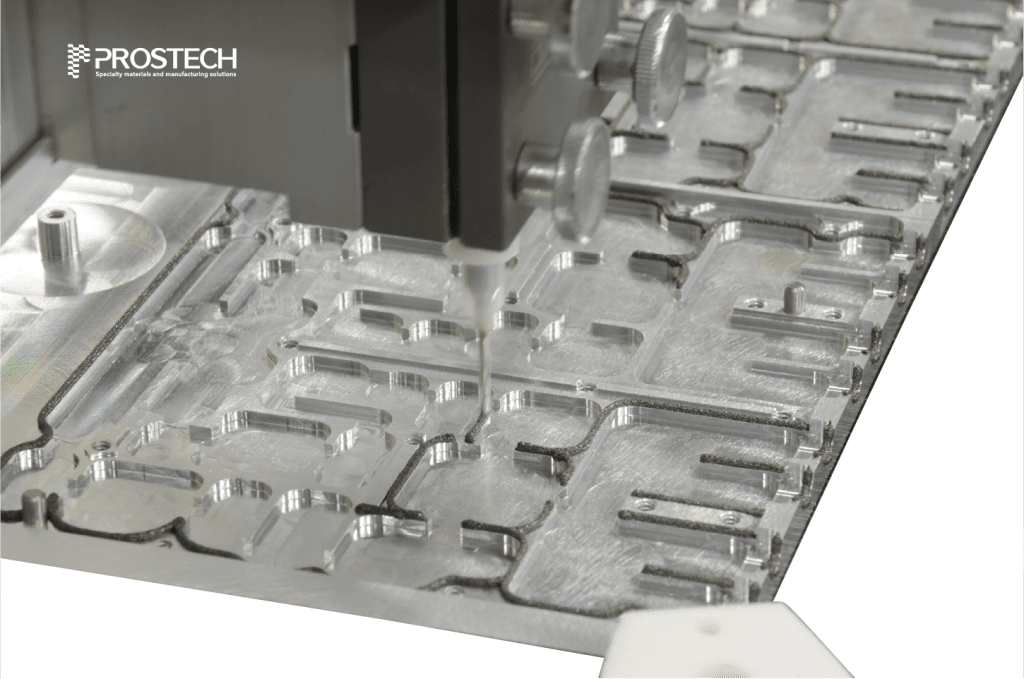

FIPG là phương pháp sử dụng keo vào một mặt bích và lắp ráp mặt bích còn lại vào với nhau, sau lắp ráp, chất bịt kín sẽ lan ra, lấp đầy khoảng trống vào các vết trầy xước và bất kỳ sự không đồng đều nào trên mặt tiếp xúc. Chất kết dính bám dính vào cả mặt trên và mặt dưới ngăn chặn sự rò rỉ bằng lực dính của chính nó được tạo ra sau khi được xử lý nhiệt hoặc phản ứng hóa học phù hợp.

Thông thường, để đạt được hiệu suất bịt kín cần thiết trên nhiều bề mặt như vậy, có hai loại vật liệu phổ biến nhất thường sử dụng là silicone lưu hóa ở nhiệt độ phòng (RTV) và các hợp chất kỵ khí. Đặc biệt cho mặt bích được kẹp nhẹ và linh hoạt.

Khi nào phương pháp FIP được ứng dụng?

- Khi cần sự linh hoạt trong quá trình lắp đặt.

- Trong các ứng dụng có yêu cầu chịu nhiệt độ cao, chịu chất hóa học hoặc chịu áp suất mà vật liệu gioăng truyền thống khó đáp ứng.

- Khi bề mặt ghép nối có hình dạng phức tạp.

- Thích hợp cho các mối nối sử dụng thời gian dài, không cần bảo dưỡng thường xuyên.

Ưu điểm của FIGP

- Khả năng tạo kín đáng tin cậy: FIPG tạo ra một lớp kín đáng tin cậy, giúp bảo vệ khỏi bụi, nước, và các yếu tố khác.

-

- Kín khít tất cả các khuyết điểm bề mặt.

- Giảm hiện tượng nén và lỏng bu lông.

- Loại không khí có thể tăng cường cơ học cho các bộ lắp ghép.

- Tích hợp bộ lắp để cải thiện truyền lực xoắn giữa các khớp mặt bích bắt vít.

- Dễ dàng sử dụng:

-

- Loại một thành phần không yêu cầu pha trộn.

- Áp dụng bán tự động hoặc hoàn toàn tự động.

- Có thể lắp ráp ngay sau khi phun keo.

Nhược điểm của FIPG

- Hạn chế về độ dày

- Không phù hợp cho áp suất cao

- Tốc độ khô chậm: Một số loại gasket FIP có tốc độ khô chậm

- Khó loại bỏ

Mỗi phương pháp gasketing đều có ưu nhược điểm riêng, tùy thuộc vào môi trường sử dụng, chúng ta sẽ có các lựa chọn phù hợp. Nhược điểm của FIPG không là vấn đề, vì Prostech luôn đề xuất các giải pháp đáp ứng tất cả các yêu cầu sản xuất của bạn.

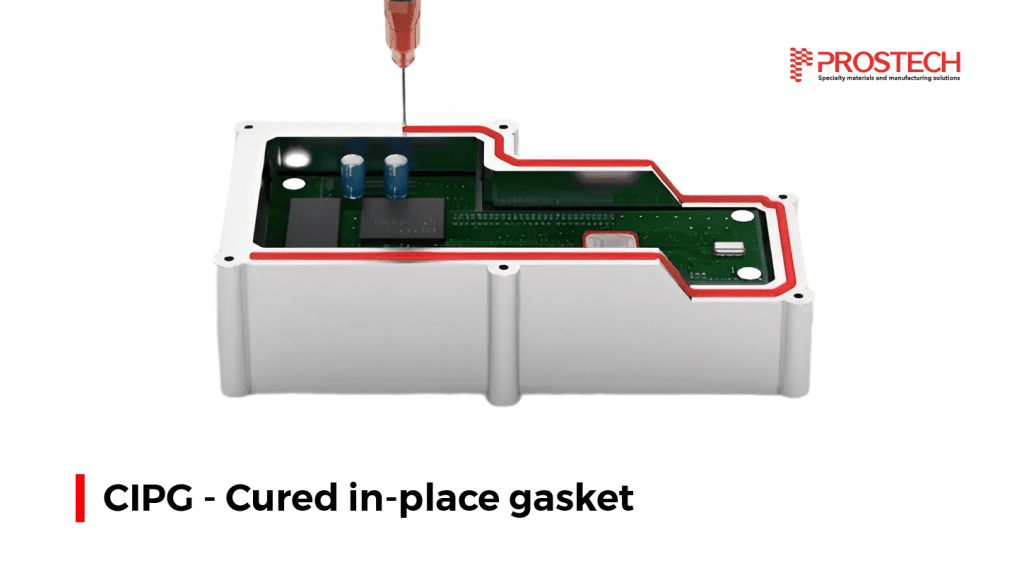

2. CIPG – CURE IN PLACE GASKET

CIP ngược lại với FIP, đệm keo sẽ được làm khô trước khi lắp ráp, có thể xử lý bằng tia cực tím nhanh, xử lý bằng nhiệt, trộn hai phần hoặc xử lý độ ẩm chậm, mất từ vài phút đến nhiều ngày. Tỷ lệ sản xuất chậm sẽ có lợi cho các phương pháp xử lý chậm hơn để tránh các thiết bị tốn kém. Tuy nhiên, có nguy cơ các bộ phận bị nhiễm bẩn hoặc hư hỏng trong khi đóng rắn, do đó, nhìn chung phương pháp đóng rắn bằng tia cực tím trong thời gian ngắn được ưu tiên hơn. CIPG thường được ứng dụng trong quy trình sản xuất tự động hóa cao.

CIPG và các miếng đệm ngăn ngừa rò rỉ bằng lực phản ứng nén của chính nó được tạo ra khi bị siết chặt.

Khi nào phương pháp CIP được ứng dụng?

- CIPG thường được sử dụng khi cần một loại gioăng có khả năng chịu được áp suất cao

- Không cần dính vào hai bề mặt

- Khi cần độ chính xác cao về kích thước và hình dạng của gioăng sau khi làm khô.

- Khi cần giảm thời gian chờ cho quá trình hóa rắn, nhất là trong sản xuất hàng loạt.

- Đối với các bộ phận có yêu cầu cực kỳ cao về độ kín và độ bền trong môi trường khắc nghiệt.

- Khi công nghệ sản xuất cho phép kiểm soát chính xác điều kiện cure, như áp suất, nhiệt độ, hoặc bức xạ UV.

- Khi các mối nối cần được bảo dưỡng thường xuyên.

Ưu điểm của CIPG

- Thời gian khô nhanh chóng: CIPG thường có thể khô nhanh chóng sau khi áp dụng, giảm thời gian chờ đợi và tăng hiệu suất sản xuất.

- Độ chính xác cao: CIPG thích hợp cho các ứng dụng yêu cầu độ chính xác cao về hình dạng và kích thước của gioăng.

- Khả năng chịu nhiệt và hóa học: Nhiều loại CIPG có khả năng chịu nhiệt và hóa học tốt, phù hợp cho các môi trường khắc nghiệt.

- Độ dày linh hoạt: CIPG có thể tạo ra lớp gioăng có độ dày đa dạng, từ mỏng đến dày.

Nhược điểm của CIPG

- Chi phí cao hơn: Do yêu cầu các thiết bị phức tạp hơn, nên chi phí sản xuất thường cao hơn so với FIPG.

- Yêu cầu kỹ thuật cao: Cần có kỹ thuật và trang thiết bị chuyên biệt để áp dụng và kiểm soát quá trình khô của CIPG.

- Khả năng linh hoạt hạn chế: CIPG thường không linh hoạt như FIPG trong việc áp dụng trên các bề mặt và hình dạng khác nhau.

Prostech, cùng với các chuyên gia giàu kinh nghiệm trong lĩnh vực gasketing, có hiểu biết sâu sắc về các vấn đề phức tạp liên quan đến việc lựa chọn các loại vật liệu keo phù hợp hay sử dụng CIPG trong các lĩnh vực khác nhau. Liên hệ với Prostech để nhận nhiều thông tin có giá trị và tư vấn từ các chuyên gia.

3. FIPG và CIPG so với solid gasket truyền thống

|

|

Liquid gaskets |

Solid gasket |

||

|

FIPG |

CIPG |

|||

|

Method |

Moisture-curing |

UV-curing |

Molding |

|

|

Sealing |

|

|

|

|

|

Process speed |

Curing speed |

Fair |

Equal |

Excellent |

|

Line configuration |

Automation |

Equal |

Equal |

Fair |

|

Administration |

Equal |

Equal |

Fair |

|

|

Design flexibility |

Shape change |

Equal |

Equal |

Fair |

|

Removability |

Fair |

Equal |

Excellent |

|

4. Cách lựa chọn vật liệu keo phù hợp cho FIPG và CIPG

Để chọn loại keo phù hợp cho FIPG – CIPG trong các ứng dụng khác nhau, chúng ta phải xem xét các yếu tố sau đây:

- Vật liệu của hai mặt bích

- Độ cứng của mặt bích

- Vị trí và khoảng cách bu lông

- Cấp bền và chiều dài của bu lông

- Thiết kế mặt bích

- Kết cấu bề mặt

- Độ bám dính

- Độ bền

- Độ linh hoạt/đàn hồi/khả năng co dãn

- Ngoại quan

- Phương pháp sử dụng (liên quan đến thời gian khô của gasket).

Hiện nay, có hai loại vật liệu thường được sử dụng cho hai ứng dụng này: vật liệu anaerobic và silicone RTV. Quyết định sử dụng vật liệu anaerobic so với vật liệu silicone liên quan đến một số vấn đề. Anaerobics thường được sử dụng trên các khớp cứng, chẳng hạn như nhôm đúc hoặc gang. Các ứng dụng điển hình bao gồm bơm, động cơ và hộp số. Những khớp này thường ít chuyển động so với khớp sử dụng nắp thép đột hoặc nhựa đúc. Còn silicone RTV được sử dụng cho các khớp có chuyển động cao hơn.

1. Anaerobic

Vật liệu kỵ khí tại chỗ xử lý khi không có không khí và khi có kim loại hoặc các bề mặt hoạt động khác. Tốc độ chữa khỏi ở nhiệt độ phòng dao động từ vài phút đến vài giờ. Vì không có dung môi nên khả năng chuyển đổi từ chất lỏng sang chất rắn gần như là 100%, do đó các lỗ rỗng trên bề mặt không hoàn hảo và các vết dụng cụ được lấp đầy hoàn toàn, do đó loại bỏ các đường rò rỉ tiềm ẩn.

Ưu điểm của vòng đệm kỵ khí

Miếng đệm kỵ khí mang lại nhiều lợi ích so với các hệ thống bịt kín truyền thống.

- Sự tiếp xúc giữa kim loại với kim loại đảm bảo độ căng bu lông thích hợp trong suốt vòng đời của cụm lắp ráp. Không cần phải vặn lại.

- Miếng đệm kỵ khí cho phép mặt bích tiếp xúc với kim loại-kim loại. Không cần có sự cho phép về độ dày của miếng đệm, do đó dung sai có thể được duy trì chính xác hơn.

- Các miếng đệm kỵ khí có độ bền cắt cao có thể được sử dụng để ngăn chặn chuyển động do tải trọng bên. Điều này giúp loại bỏ sự lỏng lẻo của bu lông và sự cọ xát giữa các mặt bích và tăng cường độ lắp ráp.

- Vật liệu dư thừa vẫn ở dạng lỏng: miếng đệm kỵ khí chỉ lưu hóa giữa các mặt bích. Vật liệu dư thừa được lau sạch khỏi bề mặt.

- Hoàn thiện bề mặt thư giãn: Các miếng đệm kỵ khí cho phép nới lỏng độ hoàn thiện bề mặt và dung sai độ phẳng. Các vết trầy xước và bề mặt có vết xước có thể được bịt kín mà không cần phải hàn lại.

- Giảm chi phí tồn kho

- Khả năng tương thích hóa học: Khả năng kháng dung môi tuyệt vời đối với nhiên liệu gốc dầu mỏ, dầu bôi trơn, hỗn hợp nước/glycol và hầu hết các hóa chất công nghiệp khác.

Nhược điểm của vòng đệm kỵ khí

Mặc dù đệm kín kỵ khí mang lại nhiều ưu điểm về thiết kế so với các giải pháp thay thế thông thường nhưng chúng cũng có những hạn chế sau.

- Các miếng đệm FIP kỵ khí sẽ giúp hạn chế chuyển động của mặt bích do sự giãn nở nhiệt chênh lệch hoặc tải trọng tác dụng. Tuy nhiên, nếu lực bên vượt quá độ bền cắt của vật liệu hoặc lực tách vượt quá độ bền kéo của sản phẩm thì khả năng bịt kín lâu dài của cụm sẽ bị nguy hiểm, giống như với hầu hết các miếng đệm thông thường. Chuyển động tương đối này phải được kiểm soát thông qua thiết kế.

- Vòng đệm kỵ khí là nhựa nhiệt rắn và phạm vi nhiệt độ hoạt động điển hình là -50°C (-58°F) đến +150°C (+302°F); một số vật liệu có thể duy trì nhiệt độ lên tới +204°C.

2. Vòng đệm FIP silicone RTV

Vật liệu silicone RTV xử lý bằng cách phản ứng với độ ẩm không khí. Các hợp chất silicone chảy tạo thành các miếng đệm lấp đầy hoàn toàn các khoảng trống. Chúng cung cấp một lượng nhỏ lực ép ra cả bên trong và bên ngoài khớp. Phần dư thừa được ép ra ngoài các cạnh của mặt bích tạo thành một miếng phi lê đóng vai trò như một lớp bịt kín thứ cấp. Chất liệu silicone RTV không chứa dung môi. Khả năng chuyển đổi từ chất lỏng sang chất rắn gần như là 100%, loại bỏ tất cả các đường rò rỉ tiềm ẩn.

Ưu điểm

- Bịt kín những khoảng trống lớn

- Vật liệu silicone RTV bịt kín các khoảng trống rộng tới 6 mm.

- Uốn cong với chuyển động mặt bích

- Silicone có đặc tính giãn dài cao, lên tới 600%, cho phép chúng di chuyển trong các mối nối có độ giãn nở nhiệt chênh lệch cao hoặc mặt bích linh hoạt.

- Vật liệu đệm silicone cho phép nới lỏng độ hoàn thiện bề mặt và dung sai độ phẳng. Trong một số trường hợp, khả năng lấp đầy khoảng trống lớn cho phép những vật liệu này được sử dụng trên các bề mặt đúc sẵn.

- Giảm chi phí tồn kho

- Giống như các vật liệu kỵ khí, silicone loại bỏ nhu cầu dự trữ gioăng lớn và tốn kém.

- Silicone RTV có phạm vi nhiệt độ từ -70°C (-94°F) đến +260°C (+500°F), với mức tiếp xúc không liên tục đến +315°C (+599°F). Các sản phẩm đặc biệt có sẵn cho nhiệt độ không liên tục lên tới +343°C (+649°F).

- Độ bám dính tuyệt vời

- Chất liệu silicone RTV bám dính tốt trên nhiều bề mặt.

Nhược điểm

- Khả năng tương thích hóa học hạn chế

- Một số silicone RTV giới hạn ở việc bịt kín dầu, chất làm mát và không khí. Chúng có sức đề kháng kém với nhiên liệu và dung môi thơm.

- Silicone không phù hợp với ứng dụng chịu áp lực cao hoặc chịu áp lực cao do độ giãn dài cao và độ bền kéo và cắt thấp. Rất khó để định lượng định nghĩa tuyệt đối của áp suất cao, nhưng áp suất trong phạm vi lớn hơn 100 psi thường được coi là hệ thống áp suất cao.

5. Kết luận

Tóm lại, việc lựa chọn vật liệu keo phù hợp cho các ứng dụng gasketing như FIPG hay CIPG là một yếu tố quan trọng trong việc đảm bảo tính toàn vẹn và tuổi thọ của các bộ phận lắp ráp khác nhau. Các yếu tố như vật liệu mặt phẳng, đặc tính của ốc vít, phương pháp ứng dụng và điều kiện môi trường đều đóng vai trò quyết định trong việc xác định loại keo phù hợp nhất. Với sự chuyên môn và kinh nghiệm lâu năm của Prostech trong lĩnh vực gasketing, khách hàng có thể tin tưởng để cùng tìm hiểu rõ những khó khăn trong quá trình sử dụng và đưa ra quyết định thông minh, nâng cao hiệu suất và đáng tin cậy của hệ thống sản xuất của mình.

—————————————–

For more information, contact us to talk with our glue experts: