Bằng công nghệ có một không hai, Plasma đã và đang đóng góp một vai trò rất lớn trong quá trình sản xuất của nhiều ngành công nghiệp bao gồm thiết bị điện tử, kiến trúc, thiết bị kỹ thuật số, sản xuất chế tạo ô tô, thể thao và thời trang, …

Vậy nhưng tính chất và ưu điểm nào đã khiến xử lý bề mặt Plasma trở thành một công đoạn không thể thiết trong nhiều ứng dụng như vậy? Đó chính là:

- Khả năng xử lý bề mặt cho các bộ phận, bề mặt có cấu trúc phức tạp, không bằng phẳng, hoặc các chi tiết bé khó chạm đến

- Plasma là phương thức làm sạch an toàn với môi trường, không sử dụng hóa chất

- Giúp tăng năng lượng bề mặt chỉ trong một công đoạn

- Là quá trình xử lý bề mặt sử dụng nhiệt độ thấp, vì vậy an toàn cho các linh kiện, vật liệu nhạy cảm với nhiệt độ

- Xử lý bề mặt cho các thiết bị dẫn điện, linh kiện bán dẫn và vật cách điện – các linh kiện/ bộ phận nhỏ, dễ hư hỏng

- Là máy móc cố định, tiết kiệm chi phí cho một lần xử lý bề mặt

- Gia tăng giá trị thặng dư cho sản phẩm

4 CÔNG DỤNG CHỦ YẾU CỦA XỬ LÝ BỀ MẶT BẰNG PLASMA

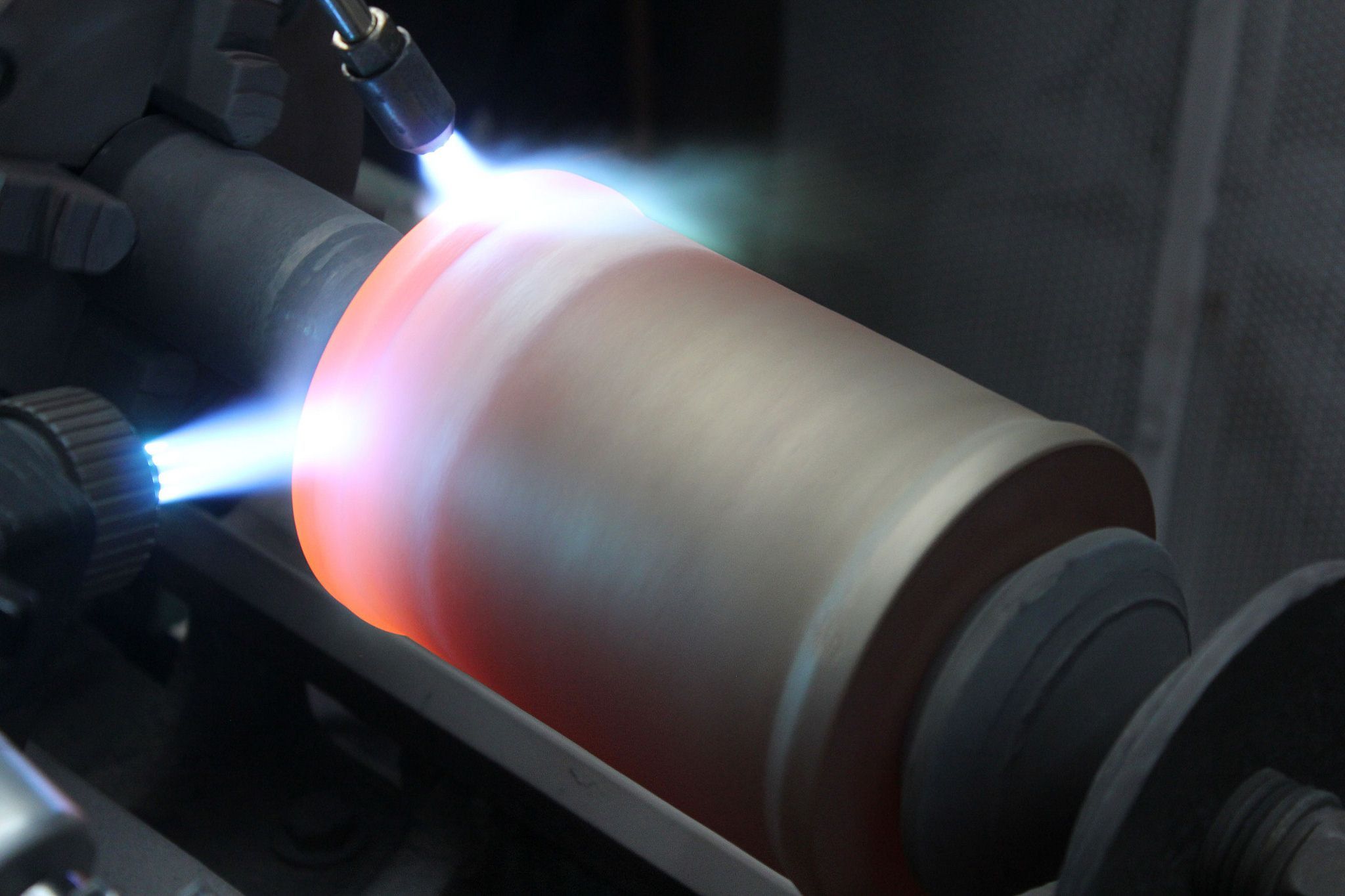

1. Làm sạch bề mặt

- Làm sạch bề mặt bằng công nghệ Plasma đã được công nhận là một phương pháp vừa hiệu quả, tiết kiệm vừa thân thiện với môi trường.

- Phương pháp sử dụng khí nén để loại bỏ các loại dầu nhớt tự nhiên và sử dụng trong kỹ thuật trên bề mặt tính theo nanomet, khả năng làm sạch hiệu quả gấp 6 lần so với sử dụng dung môi làm sạch thông thường.

- Điều đặc biệt là, sau quá trình làm sạch, bề mặt vẫn giữ nguyên được tính chất ban đầu của nó, không bị tác động tính chất lý hóa, sẵn sàng để chuyển sang công đoạn lắp ráp, sơn tiếp theo.

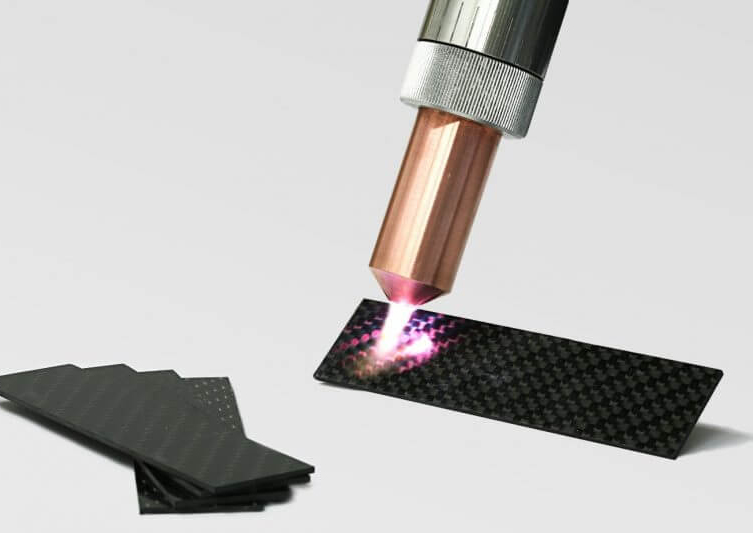

2. Hoạt hóa bề mặt/ Tăng năng lượng bề mặt

- Hiện nay, các bề mặt có năng lượng thấp như nhựa tổng hợp hay composite lại được sử dụng rất nhiều trong hoạt động sản xuất bởi các ưu điểm riêng của nó như độ bền, dẻo, tiết kiệm chi phí.

- Tuy nhiên, loại vật liệu này lại rất khó để kết dính bằng những loại keo thông thường nếu không có quy trình xử lý bề mặt trước đó. Và Plasma giúp doanh nghiệp sản xuất xử lý triệt để được vấn đề này.

- Plasma có thể đem đến một bề mặt được hoạt hóa hoàn toàn trước khi được đưa vào quá trình in phun, in nhãn mác hoặc lắp ráp.

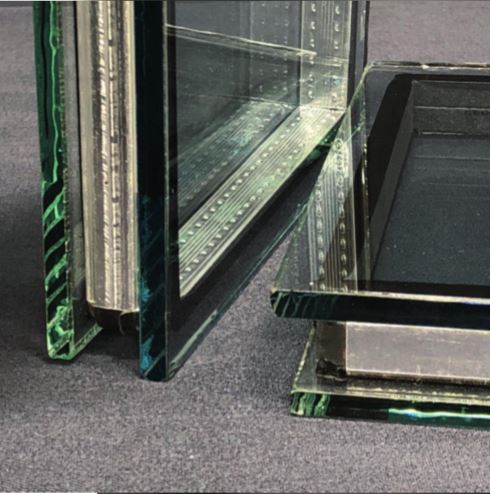

- Ngoài nhựa, composite, Plasma cũng có thể giúp hoạt hóa được bề mặt thủy tinh và đồ gốm sứ.

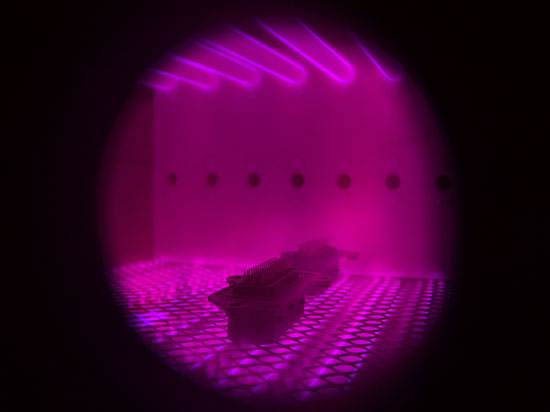

3. Phủ bề mặt

- Khi sử dụng công nghệ Plasma, việc phủ một lớp polymer với độ dày được tính theo nanomet đã không còn là việc khó khăn.

- Quá trình phủ này chỉ diễn ra trong vài phút.

- Lớp phủ không màu, không mùi, thông thường có độ dày chỉ bằng 1/100 độ dày tóc của con người, vì vậy không ảnh hưởng đến tính thẩm mỹ của bề mặt.

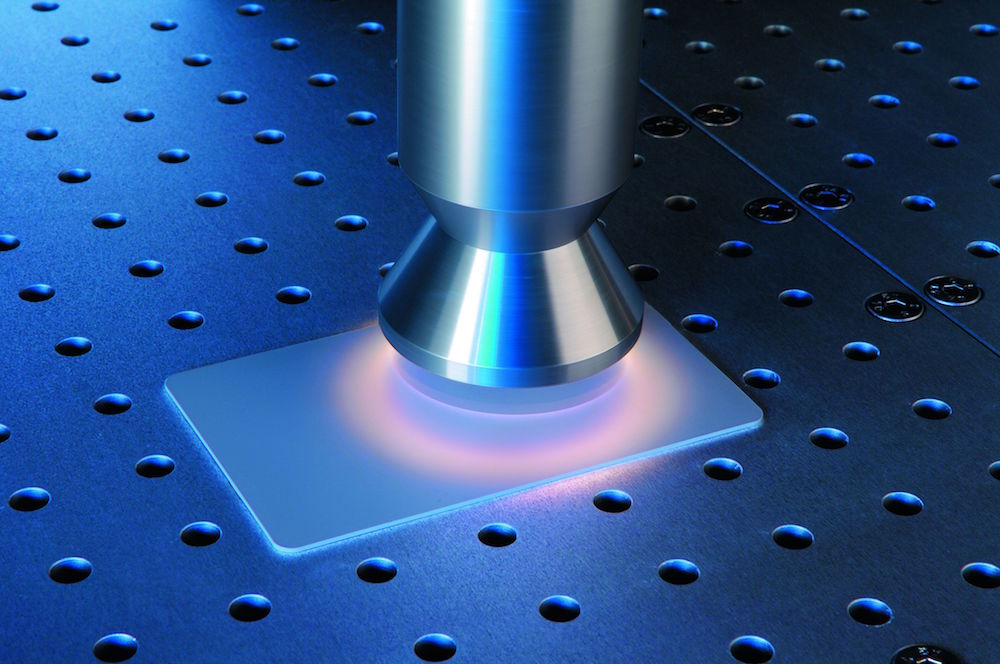

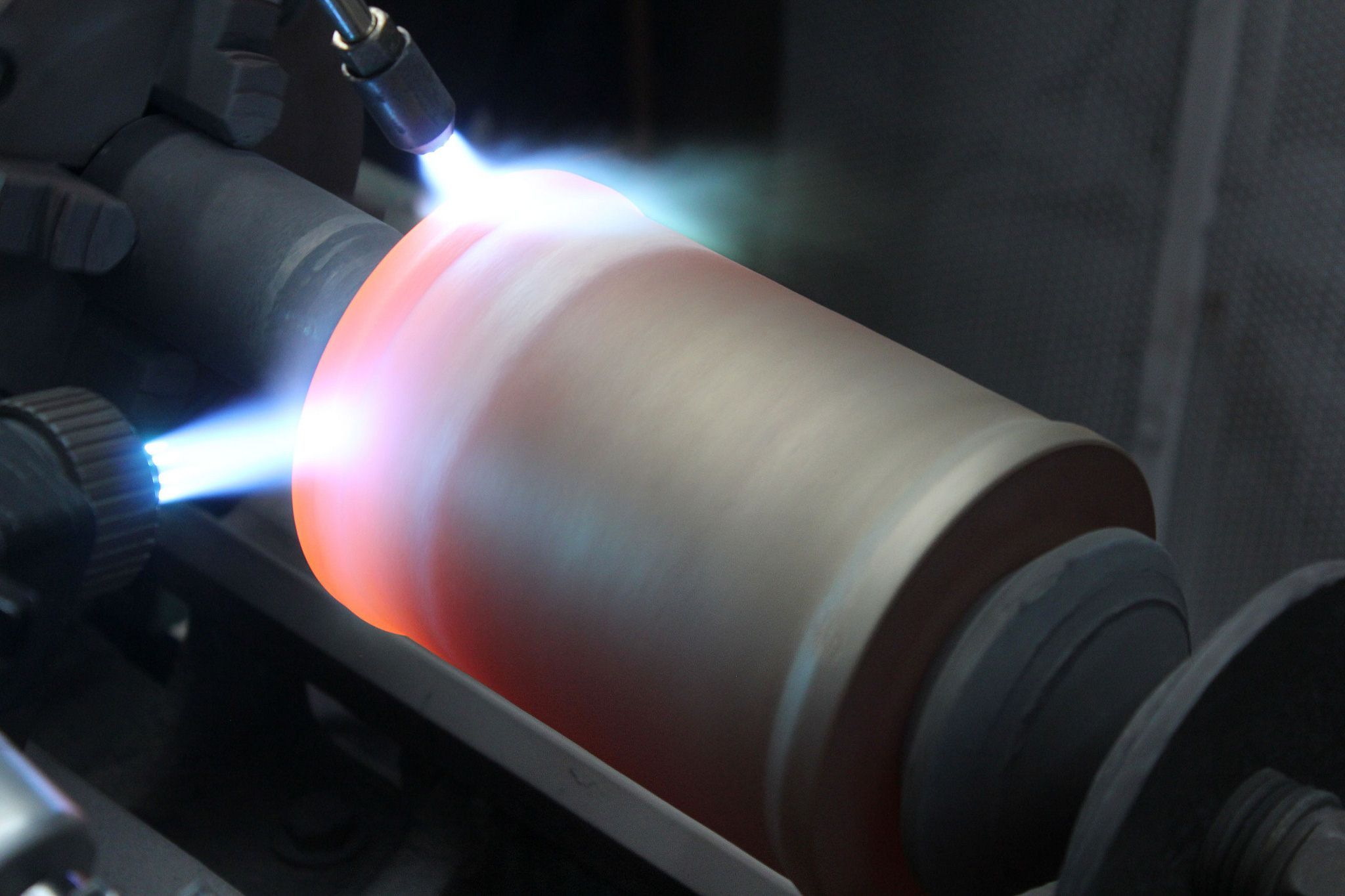

4. Mài bề mặt

- Plasma có thể sử dụng trong ứng dụng mài bề mặt, tạo một độ gồ ghề nhất định giúp tăng khả năng bám dính.

- Phân tử Plasma sẽ được thổi ra một cách chính xác, sau đó chuyển về dạng phân tử khí và được rút ra bằng một hệ thống chân không.

- Sau khi hoàn thành quá trình, bề mặt vật liệu sẽ tăng năng lượng, giúp vật liệu dễ bám dính hơn.

- Quy trình mài này thường được sử dụng trước khi in, sơn hoặc kết dính cho các loại vật liệu có năng lượng bề mặt thấp như POM hay PTFE.

Liên hệ với chúng tôi để nhận thêm thông tin và tư vấn về sản phẩm: