Phủ bảo vệ bảng mạch điện tử là một phương pháp bảo vệ bảng mạch khỏi các yếu tố môi trường như độ ẩm, bụi bẩn, hóa chất, và thay đổi nhiệt độ. Lớp phủ này không chỉ kéo dài tuổi thọ của thiết bị mà còn giúp giảm thiểu lỗi hoạt động do hư hỏng bảng mạch. Bên cạnh những lợi ích của lớp phủ bảo vệ bảng mạch điện tử , không thể phủ nhận rằng quy trình phủ mạch là không hề đơn giản. Hiểu rõ quy trình phủ mạch của phương pháp này giúp các nhà sản xuất và các kỹ sư sản xuất tận dụng được nó và tránh được các lỗi có thể gặp phải sau này.

Giải pháp cho quy trình phủ mạch

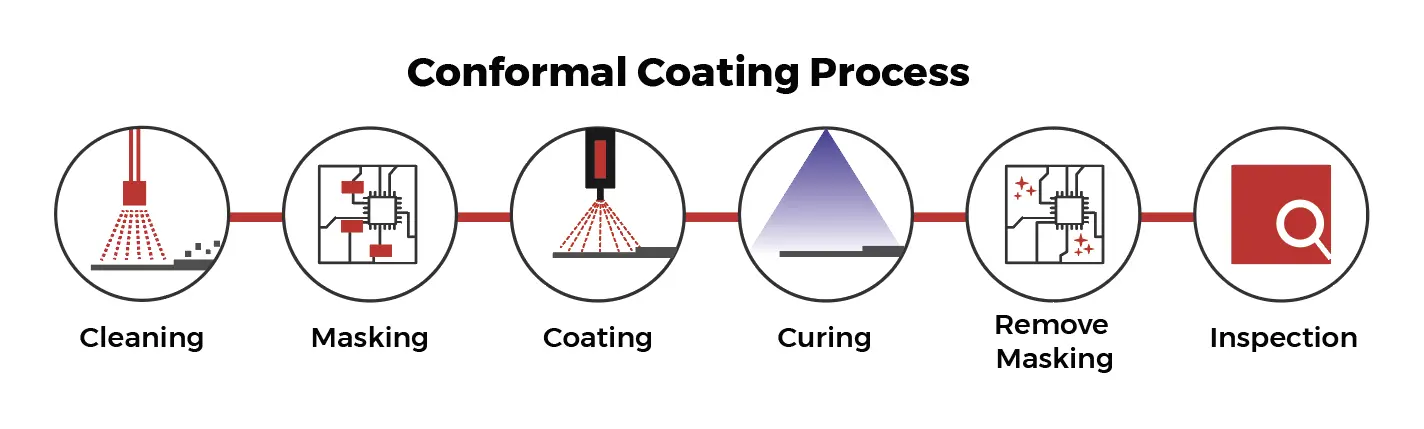

Quy trình phủ bảng mạch điện tử

Click vào tên các bước để xem chi tiết

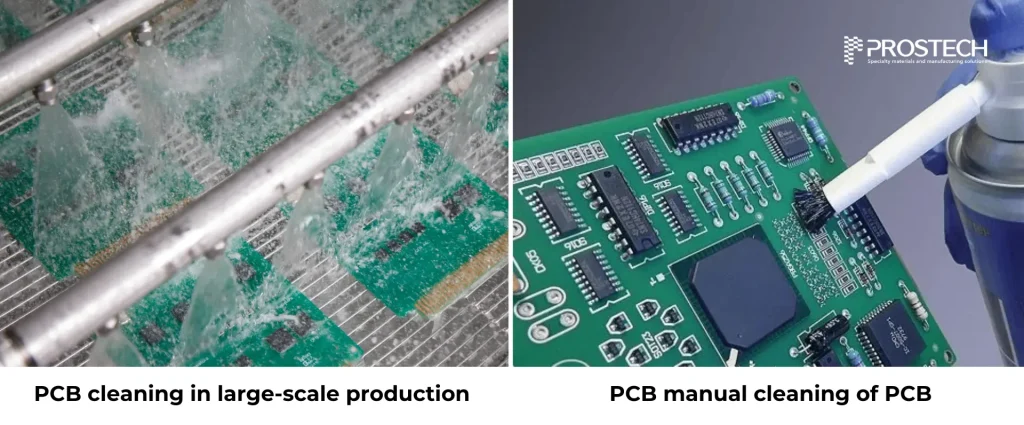

Bước 1: Tẩy rửa và làm sạch bảng mạch

Việc làm sạch và chuẩn bị bề mặt đóng vai trò then chốt trong việc đảm bảo hiệu suất tức thì và lâu dài của lớp phủ cũng như bảng mạch điện tử. Nếu các chất bẩn như ion, muối, chất trợ hàn, dầu mỡ, hoặc bụi bẩn còn sót lại, chúng có thể làm giảm độ bám dính của lớp phủ, dẫn đến hiện tượng hút ẩm, ăn mòn và các sự cố điện sau này.

Có 5 cơ chế chính để loại bỏ chất bẩn trên bề mặt:

-

Hòa tan: Sử dụng dung môi có khả năng hòa tan hoàn toàn các chất bẩn. Khi làm sạch các cụm lắp ráp đã được hàn, cần cân nhắc loại chất trợ hàn được sử dụng để chọn dung môi phù hợp. Ví dụ, chất trợ hàn gốc nhựa thông phù hợp với dung môi hữu cơ, trong khi chất trợ hàn gốc nước yêu cầu nước hoặc hỗn hợp nước-isopropanol để làm sạch hiệu quả.

- Phản ứng hóa học: Phương pháp này sử dụng các phản ứng hóa học để chuyển hóa chất bẩn thành các chất hòa tan để dễ dàng rửa sạch sau này. Ngoài ra, có thể sử dụng phản ứng khô như quá trình oxy hóa chất bẩn hữu cơ bằng ozone và oxy nguyên tử, được tạo ra khi tiếp xúc với tia cực tím.

- Vật lý: Loại bỏ các hạt bẩn bằng các biện pháp cơ học như sử dụng chất lỏng áp suất cao, khí trơ, hoặc chà, mài mòn, và chải cơ học.

- Xử lý Plasma: Phương pháp này đưa các bộ phận vào môi trường plasma khí argon hoặc oxy, giúp loại bỏ hiệu quả lớp bẩn hữu cơ mỏng. Khi kết hợp argon và oxy, bảng mạch được làm sạch bằng cơ chế vật lý – hóa học vì nó kết hợp bắn phá bề mặt và oxy hóa các chất bẩn hữu cơ.

- Sấy chân không: Được sử dụng để loại bỏ các chất dễ bay hơi như polyme phân tử khối thấp, dung môi, hóa chất, hoặc độ ẩm hấp thụ trong quá trình sản xuất.

Trong thực tế, việc kết hợp các cơ chế trên thường mang lại hiệu quả làm sạch tối ưu nhất.

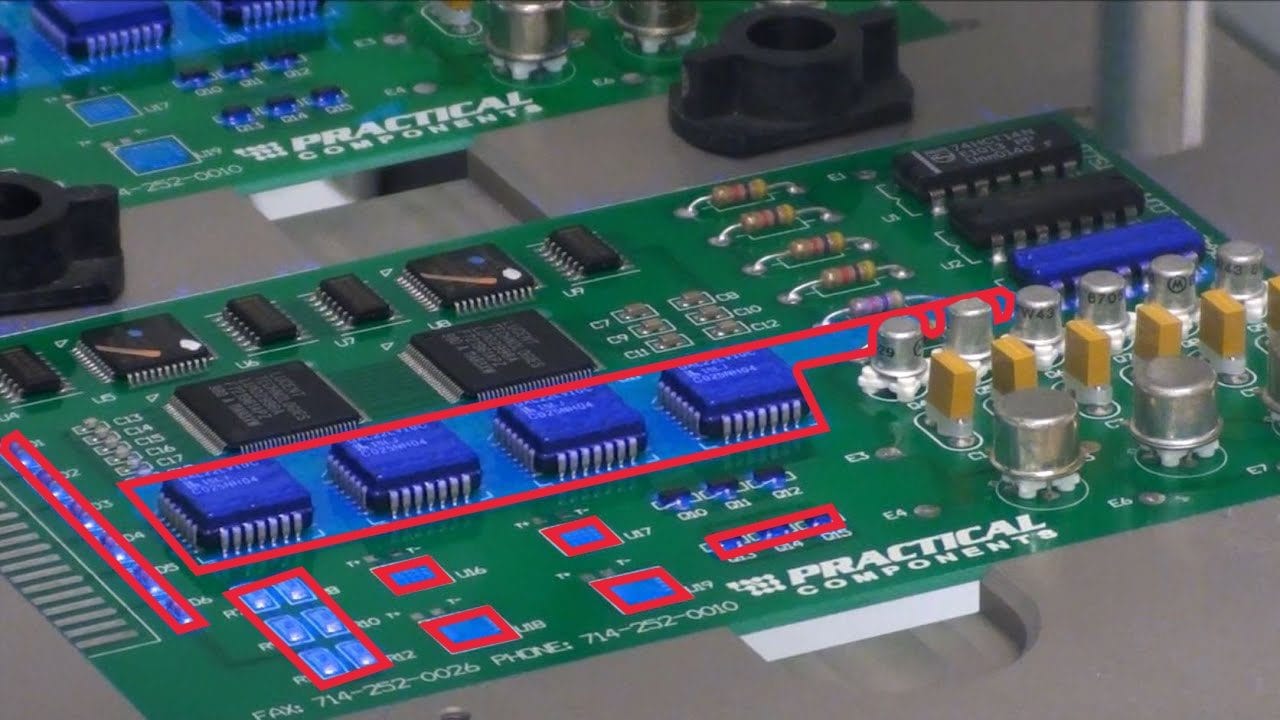

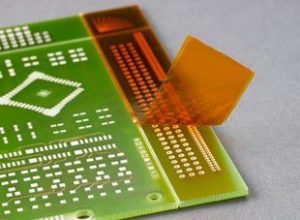

Bước 2: Phủ tạm thời (Masking)

Trong quy trình phủ mạch, không phải tất cả các linh kiện trên bảng mạch đều cần được bao phủ. Một số khu vực phải được để nguyên, chẳng hạn như các vị trí phục vụ kết nối điện. Trên các bảng mạch in (PCB), các khu vực thường không cần phủ bảo vệ bao gồm:

- Đầu nối, vị trí kiểm tra và chân cắm ở những vị trí phải duy trì tính liên tục về điện;

- Các linh kiện nhạy cảm hoặc không được bọc kín, ví dụ như cuộn cảm hoặc rơ le;

- Các vị trí xuyên lỗ lớn hoặc các lỗ nơi lớp phủ có thể chảy qua gây ảnh hưởng;

- Bề mặt đèn LED, ánh sáng phát ra có thể bị ảnh hưởng bởi lớp phủ

- Cụm mạch tích hợp như BGA và QFN. Nếu lớp phủ che lấp bên dưới các linh kiện này, nó có thể gây cản trở hoặc làm hỏng các kết nối điện quan trọng.

Kỹ thuật và vật liệu che phủ tạm thời:

Để bảo vệ các bề mặt này, có nhiều kĩ thuật che phủ tạm thời được áp dụng với nhiều loại vật liệu phủ khác nhau như băng keo một mặt, miếng băng dính, vỏ bọc, latex lỏng hoặc gel/keo phủ UV trong quy trình phủ mạch. Các vật liệu này có thể được sử dụng riêng lẻ hoặc kết hợp để đảm bảo không xảy ra các hỏng hóc trên lớp phủ và các linh kiện trên bảng mạch. Việc lựa chọn kỹ thuật và vật liệu phù hợp là yếu tố quan trọng để tối ưu hiệu suất và độ bền của bảng mạch.

|

Băng keo là phương pháp phổ biến, được nhiều nhà sản xuất sử dụng. Tuy nhiên, loại vật liệu này có một số hạn chế:

|

|

Latex lỏng là một giải pháp tốt cho việc che phủ tạm thời. Chúng giúp ngăn chặn hiệu quả sự xâm nhập của vật liệu phủ vào các linh kiện. Khi sử dụng latex, cần lưu ý:

|

|

Gel hoặc keo phủ UV là công nghệ hiện đại, mang lại nhiều ưu điểm:

Tuy nhiên, phương pháp này đòi hỏi kỹ năng và kinh nghiệm để lột bỏ lớp che phủ một cách chính xác, cũng như chi phí đầu tư ban đầu cao. |

Bước 3: Phủ bảo vệ mạch

Do sự đa dạng và phức tạp của các bộ phận điện và điện tử, rất nhiều phương pháp phủ bảng mạch được sử dụng hiện nay. Các phương pháp này có thể dao động từ những kỹ thuật phổ biến, đơn giản và tiết kiệm chi phí như phun thủ công hoặc nhúng, đến những công nghệ tiên tiến và đắt đỏ như lắng đọng pha hơi hoặc phun phủ chọn lọc.

Bước 4: Đóng rắn/ Sấy khô keo

Nhiều phương pháp khác nhau được áp dụng để đóng rắn hoặc polyme hóa các lớp phủ hữu cơ. Trong đó, đóng rắn bằng nhiệt là phương pháp phổ biến nhất, được sử dụng cho hầu hết các loại keo phủ như epoxy, polyurethane, silicone, và polyimide.

Với các quy định ngày càng nghiêm ngặt về phát thải chất dễ bay hơi, bảo tồn năng lượng và yêu cầu rút ngắn thời gian đóng rắn để tăng năng suất, các phương pháp như polyme hóa bằng UV, đóng rắn bằng độ ẩm, đóng rắn bằng sóng vi ba và đóng rắn bằng chùm điện tử đang trở nên phổ biến hơn.

- Đóng rắn nhờ vào bay hơi: Phương pháp này loại bỏ dung môi bằng cách bay hơi, để lại lớp nhựa phủ. Để có lớp phủ hoàn chỉnh trên các cạnh linh kiện, bảng mạch thường cần được nhúng ít nhất hai lần. Độ ẩm cũng ảnh hưởng đến quá trình đóng rắn, đặc biệt khi sử dụng hệ dung môi nước. Dung môi dễ bay hơi và tạo lớp phủ đồng nhất, nhưng cũng dễ cháy, yêu cầu hệ thống thông gió phù hợp. Sử dụng nền nước an toàn hơn nhưng kéo dài thời gian khô.

-

Đóng rắn bằng nhiệt: Nâng nhiệt độ giúp kích hoạt và hoàn tất quá trình đóng rắn. Tất cả các lớp phủ chứa dung môi đều cần bay hơi ở nhiệt độ phòng hoặc cao hơn. Đóng rắn bằng nhiều bước với nhiệt độ tăng dần giúp hoàn tất quá trình, giảm ứng suất và giảm “thoát khí” (outgassing) từ lớp phủ.

Lò sấy nhiệt - Đóng rắn bằng độ ẩm: Một số chất tiền polyme chỉ hoạt động khi tiếp xúc với độ ẩm trong không khí. Độ ẩm phản ứng với nhóm bị bất hoạt và giải phóng nhóm chức năng và cho phép chúng thực hiện trùng hợp. Hầu hết silicon đóng rắn ở nhiệt độ phòng và nhiều polyurethane đóng rắn theo cơ chế này. Các tính chất cơ học và tính chất điện tối ưu thường yêu cầu 24-48 giờ tiếp xúc với không khí với độ ẩm tối thiểu là 30% và đôi khi yêu cầu đóng rắn nhiệt trong một khoảng thời gian ngắn. Với lý do đó, các cơ sở sản xuất ở những vùng khí hậu nóng và khô nên tránh lựa chọn loại vật liệu phủ bảo vệ đóng rắn bằng độ ẩm.

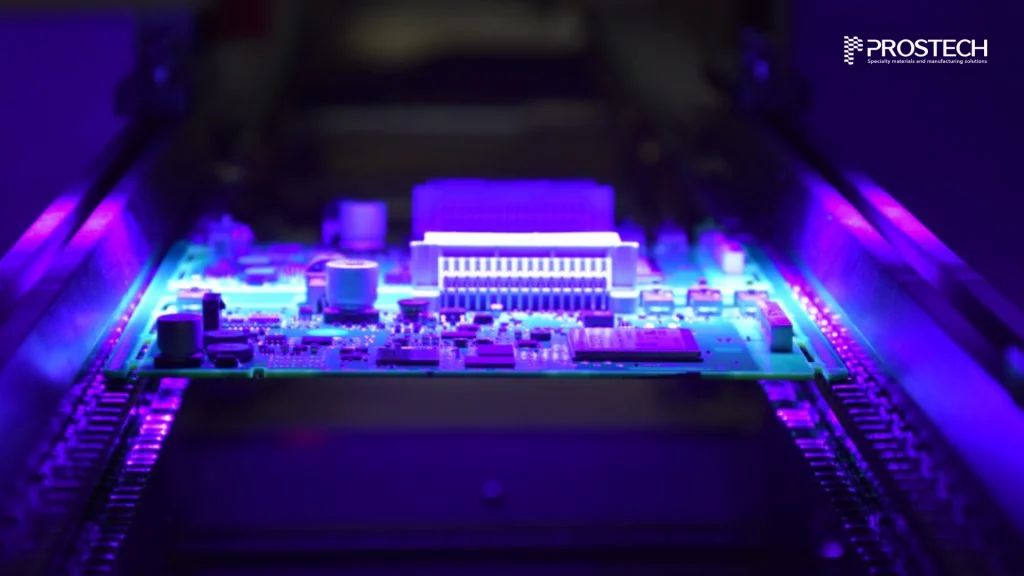

- Đóng rắn bằng UV: Đóng rắn bằng UV là quá trình quang hóa nhanh, trong đó tia UV tạo phản ứng đóng rắn tức thời. Phương pháp này phù hợp cho lớp phủ cần đóng rắn nhanh, ít phát thải, không cần nhiệt độ cao và bảo vệ thiết bị nhạy cảm với nhiệt. Tuy nhiên, tia UV không thể tiếp cận các khu vực bị che khuất, vì vậy có thể cần kết hợp với nhiệt hoặc độ ẩm để hoàn tất quá trình đóng rắn. Bên cạnh đó, phương pháp này yêu cầu đầu tư đầu tư vào thiết bị đóng rắn UV.

Hệ thống sấy coating bằng tia UV

Hệ thống sấy coating bằng tia UV

- Đóng rắn bằng sóng vi sóng: Phương pháp sóng vi sóng sử dụng tần số biến đổi thay vì tần số cố định giúp đóng rắn nhanh hơn từ 2 đến 10 lần so với đóng rắn nhiệt thông thường. Điều này cho phép phân phối và kiểm soát năng lượng đều, làm nóng đồng nhất các vùng lớn.

- Polyme hóa bằng chùm điện tử: Chùm điện tử tạo ra các gốc tự do và ion giúp đóng rắn nhanh mà không cần nhiệt độ cao, bảo vệ các linh kiện nhạy cảm. Những thành phần hoạt hóa này có thời gian tồn tại rất ngắn và nhanh chóng kết hợp để tạo nên chuỗi polyme dài ở dạng rắn tương tự như đóng rắn bằng tia UV. Mặc dù tốc độ đóng rắn nhanh và không cần nhiệt, phương pháp này đòi hỏi đầu tư thiết bị cao và có hạn chế với các thiết bị nhạy cảm với bức xạ.

Sau khi đóng rắn hoàn tất, lớp phủ tạm thời sẽ được gỡ bỏ (thường là thủ công) trước khi bảng mạch được chuyển đến công đoạn tiếp theo.

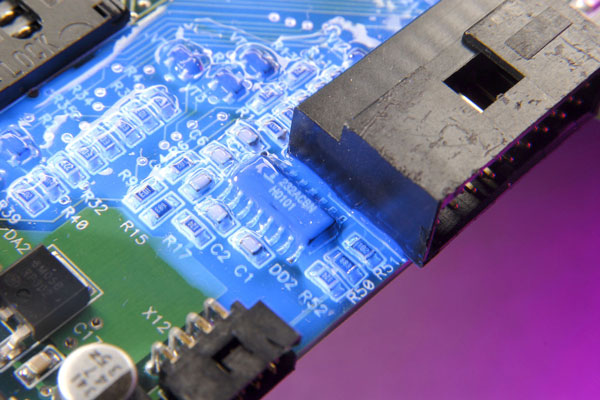

Bước 5: Kiểm tra lớp phủ

Việc kiểm tra lần cuối các mô đun đã được phủ thường bao gồm kiểm tra trực quan ở độ phóng đại 10-30 lần. Đa số các lớp phủ được bổ sung một lượng nhỏ (0.1-0.5%) chất chỉ thị huỳnh quang để hỗ trợ việc kiểm tra.

Dưới ánh sáng UV, các khu vực không được phủ sẽ hện rõ, giúp dễ dàng xác định các cùng thiếu sót. Tuy nhiên, phương pháp này thường không phát hiện được các lỗ kim nhỏ hoặc các khu vực rất nhỏ không được phủ. Để đảm bảo độ chính xác và độ tin cậy trong kiểm tra, các tiêu chuẩn như MIL-C-28809 và IPC-A-610 được áp dụng cho kiểm tra sau quy trình phủ mạch dây in.

Ngoài kiểm tra trực quan, các phương pháp kiểm tra không phá hủy hoặc phân tích vật lý phá hủy (DPA) cũng có thể được thực hiện trên mô-đun đã phủ hoặc sản phẩm thử nghiệm trước khi xuất xưởng. Các kiểm tra này bao gồm:

- Tiếp xúc với nhiệt độ tăng dần.

- Thay đổi nhiệt độ theo chu kỳ.

- Sốc nhiệt và sốc cơ học.

- Tiếp xúc với nhiệt độ cao và độ ẩm.

Những bài kiểm tra này không chỉ giúp phát hiện các khuyết điểm tiềm ẩn mà còn đảm bảo sản phẩm đáp ứng tiêu chuẩn chất lượng cao nhất trước khi đến tay khách hàng.

Sửa chữa và gia công lớp phủ bảo vệ mạch

Khả năng sửa chữa và gia công lại lớp phủ là vô cùng quan trọng đối với các mô-đun phức tạp có mật độ linh kiện cao. Những mô-đun này thường có giá trị rất lớn, lên tới hàng nghìn đô la, hoặc thậm chí không thể chế tạo lại do đặc thù kỹ thuật và yêu cầu sản xuất khắt khe. Vì vậy, việc đảm bảo khả năng sửa chữa lớp phủ không chỉ giảm chi phí mà còn gia tăng hiệu suất và tuổi thọ của sản phẩm.

Quy trình sửa chữa và gia công lại phải được thực hiện chính xác và tỉ mỉ để tránh làm hỏng các linh kiện hoặc mạch điện tử bên trong, đồng thời duy trì tính toàn vẹn và độ tin cậy của sản phẩm. Dưới đây là những phương pháp được sử dụng rộng rãi để sửa chữa và gia công lại lớp phủ bảo vệ bảng mạch:

|

Phương pháp |

Vật liệu phù hợp |

|

Làm nóng chảy hoặc làm mềm bằng mỏ hàn nóng |

Phù hợp nhất cho nhựa nhiệt dẻo như Polyurethane và Acrylic |

|

Hòa tan bằng dung môi thích hợp |

Phù hợp cho một số loại silicones, acrylics,và polyimides |

|

Dùng dung môi hóa học để cạo bỏ |

Phù hợp cho silicones và polyurethanes |

|

Làm mềm bằng không khí nóng hoặc súng nitơ đồng thời tác dụng lực cạo |

Phù hợp cho các lớp phủ nhiệt rắn như epoxy và phenolic |

|

Cắt, lột |

Tốt nhất cho silicone mềm |

|

Mài mòn |

Thích hợp cho tất cả các lớp phủ cứng. |

|

Xử lý plasma sử dụng khí oxy hóa |

Hiệu quả với Parylene và Polyimides. |

|

Mài mòn bằng laser |

Thích hợp cho Parylene và Polyimides. |

|

Làm trương nở bằng dung môi sau đó lột bỏ |

Phù hợp với RTV Silicones. |

Khi lớp phủ đã được loại bỏ và linh kiện được thay thế, việc phủ lại lớp bảo vệ ban đầu có thể gặp nhiều khó khăn, đặc biệt trong quá trình sửa chữa tại nhà máy. Lớp phủ ban đầu thường được áp dụng bằng thiết bị chuyên dụng hoặc theo quy trình nghiêm ngặt mà nhà máy sửa chữa có thể không có sẵn. Vì vậy, cần sử dụng một lớp phủ khác dễ thi công hơn nhưng vẫn tương thích với lớp phủ gốc. Lớp phủ mới này phải đảm bảo tính tương thích về các đặc tính điện và khả năng chống lại môi trường tương tự như lớp phủ ban đầu. Điều này giúp duy trì hiệu suất và độ tin cậy của mô-đun sau khi sửa chữa

Giải pháp phủ bảo vệ mạch của Prostech

Prostech hiểu các vấn đề kỹ thuật liên quan đến phủ bảo vệ bảng mạch của các nhà sản xuất bảng mạch và thiết bị điện tử. Chúng tôi cung cấp đầy đủ giải pháp toàn diện, bao gồm tư vấn, vật liệu, thiết bị tự động hóa tra keo, dán băng dính. Chúng tôi có mạng lưới kho lưu trữ hàng toàn quốc, hỗ trợ khách hàng các thủ tục Logistics.

Định vị là một nhà cung cấp toàn diện, Prostech luôn không ngừng cố gắng để trở thành đối tác tin cậy của các nhà sản xuất tại Việt Nam cũng như trên thị trường quốc tế. Hãy liên hệ với chúng tôi bằng cách để lại thông tin liên hệ phía dưới:

Để biết thêm thông tin về ứng dụng phủ mạch, vui lòng liên hệ: