Trong quá trình sản xuất, dù công nghệ và thiết bị ngày càng hiện đại, các dây chuyền sản xuất vẫn không thể tránh khỏi những khó khăn và thách thức. Những vấn đề này không chỉ ảnh hưởng đến hiệu suất làm việc mà còn làm tăng chi phí và kéo dài thời gian sản xuất. Bài viết này sẽ phân tích và tìm hiểu những khó khăn phổ biến mà các doanh nghiệp thường gặp phải trong dây chuyền sản xuất và đưa ra các giải pháp hiệu quả để khắc phục, giúp doanh nghiệp nâng cao năng suất và tối ưu hóa quy trình sản xuất.

Tham khảo bài viết: Giảm chi phí sản xuất mà không làm ảnh hưởng đến chất lượng sản phẩm?

Quản lý nguyên vật liệu không hiệu quả

Vấn đề

Hai nguyên chính dẫn đến việc chi phí bị lãng phí trong quá trình sản xuất là hệ thống và chu trình không hiệu quả (việc thực hiện sản xuất hiệu suất thấp) hoặc nhân công không hiệu quả (thiếu kinh nghiệm và kiến thức.

Ví dụ, việc không có đủ nguyên liệu khi cần thiết có thể làm gián đoạn quá trình sản xuất, dẫn đến việc phải dừng dây chuyền, làm chậm tiến độ và tăng chi phí vận hành. Ngược lại, tồn kho dư thừa làm tăng chi phí lưu trữ và bảo quản, trong khi nguyên liệu có thể bị hư hỏng hoặc lỗi thời theo thời gian.

Giải pháp

Sử dụng hệ thống quản lý kho tự động, hệ thống quản lý sản xuất tự động tích hợp với phần mềm ERP, giúp kiểm soát và theo dõi quá trình sử dụng vật liệu một cách hiệu quả.

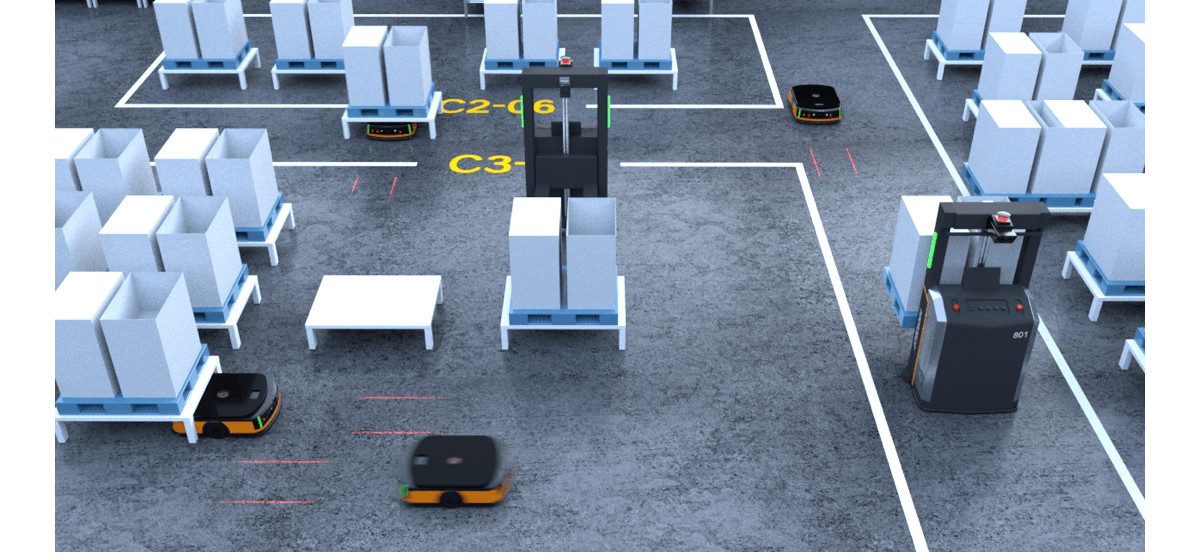

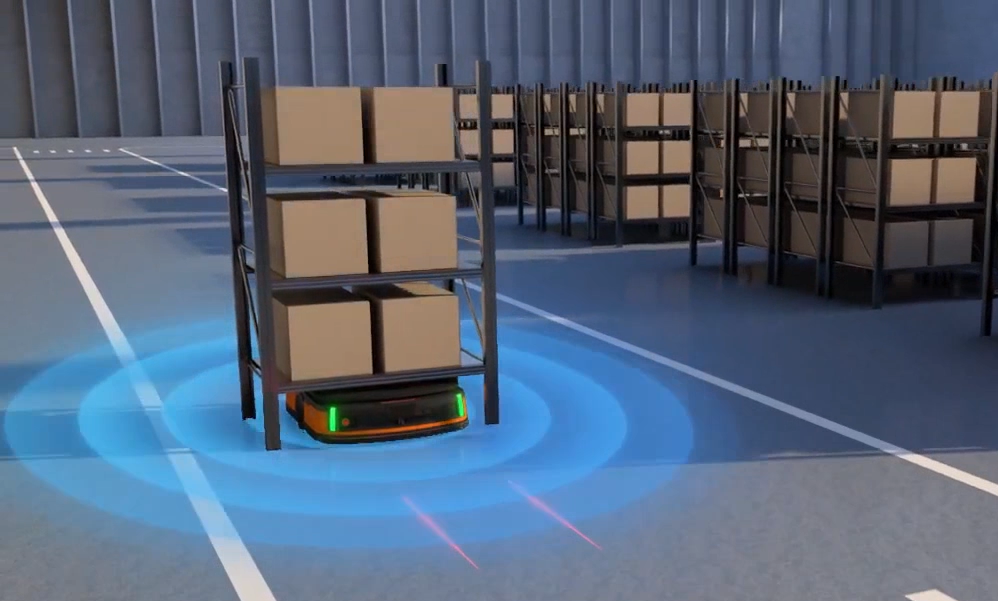

Vấn đề Trong quá trình sản xuất, những sự cố không mong muốn có thể xảy ra bất kỳ lúc nào như thiết bị hỏng hóc, thiếu nguyên liệu, lỗi kỹ thuật, hoặc các yếu tố bên ngoài như thay đổi nhu cầu thị trường. Khi doanh nghiệp không có kế hoạch dự phòng hoặc không thực hiện các đánh giá rủi ro định kỳ, việc đối phó với các sự cố phát sinh sẽ trở nên khó khăn và tốn kém. Không theo dõi được luồng sản xuất trong thời gian thực là nguyên nhân chính của vấn đề này Giải pháp Để khắc phục tình trạng không lường trước các vấn đề có thể xảy ra, doanh nghiệp cần tập trung vào việc cải tiến dây chuyền sản xuất thông qua dự báo và quản lý rủi ro. Trước hết, cần thiết lập một hệ thống giám sát và phân tích dữ liệu sản xuất liên tục để phát hiện sớm các dấu hiệu bất thường. Sử dụng các giao diện tương tác người-máy và điều khiển lập trình logic để xem dữ liệu trong khi máy móc đang hoạt động, phục vụ mục đích nghiên cứu sau đó. Vấn đề Khi phải thay đổi dây chuyền sản xuất để phù hợp với sản phẩm mới hoặc thực hiện bảo dưỡng, thời gian ngừng hoạt động có thể kéo dài, làm giảm năng suất và tăng chi phí sản xuất. Bên cạnh đó, quá trình vận chuyển nội bộ, bao gồm việc di chuyển nguyên vật liệu, bán thành phẩm, hoặc thành phẩm giữa các khu vực sản xuất, nếu không được tối ưu hóa, sẽ dẫn đến mất thời gian và tăng chi phí. Giải pháp Để chuẩn bị tốt hơn cho giai đoạn đổi dây chuyền, bộ phận IE cần tính toán số liệu chính xác hơn để tạo nên bộ đo thời gian chuẩn xác cho một dây chuyền sản xuất, tối thiểu gần như tuyệt đối thời gian dây chuyền không hoạt động. Doanh nghiệp cũng có thể tái cấu trúc layout nhà máy để rút ngắn khoảng cách vận chuyển nội bộ. Việc sử dụng các hệ thống vận chuyển tự động như băng chuyền, xe tự hành (AGV) cũng sẽ giúp tăng hiệu quả vận chuyển và giảm chi phí sản xuất. Vấn đề Những lỗi này có thể xuất phát từ sự thiếu kỹ năng, sai sót trong thao tác, hoặc do người lao động không nắm vững quy trình sản xuất. Bên cạnh đó, áp lực công việc, mệt mỏi, hoặc thiếu động lực cũng có thể khiến nhân viên mắc lỗi. Giải pháp Áp dụng công nghệ tự động hóa trong các khâu dễ xảy ra lỗi có thể giảm thiểu sự phụ thuộc vào con người và đảm bảo độ chính xác cao. Các hệ thống giám sát tự động cũng giúp phát hiện và cảnh báo sớm các sai sót, cho phép doanh nghiệp can thiệp kịp thời trước khi lỗi xảy ra. Vấn đề Khi việc kiểm soát kho bãi không được thực hiện tốt, doanh nghiệp dễ gặp phải tình trạng hàng tồn kho dư thừa hoặc thiếu hụt, gây ảnh hưởng đến quá trình sản xuất. Bên cạnh đó, việc không nắm rõ tình trạng hàng tồn kho có thể làm tăng chi phí lưu trữ, làm hỏng nguyên liệu, hoặc kéo dài thời gian tìm kiếm và xử lý hàng hóa. Giải pháp Một trong những giải pháp hiệu quả là sử dụng hệ thống quản lý kho (WMS) tự động, cho phép theo dõi và quản lý hàng tồn kho theo thời gian thực. Hệ thống này giúp doanh nghiệp nắm rõ lượng hàng tồn kho, vị trí lưu trữ, và thời gian cần nhập thêm nguyên liệu, từ đó giảm thiểu rủi ro thiếu hụt hoặc dư thừa. Vấn đề Các vấn đề liên quan đến an toàn lao động có thể dẫn đến tai nạn, chấn thương, hoặc bệnh nghề nghiệp, ảnh hưởng trực tiếp đến sức khỏe và tinh thần của nhân viên. Những sự cố này không chỉ giảm chất lượng cuộc sống của nhân viên mà còn làm gián đoạn quy trình sản xuất, dẫn đến giảm năng suất và tăng chi phí cho công ty. Hơn nữa, không đảm bảo an toàn lao động còn có thể gây ra các rủi ro pháp lý và ảnh hưởng xấu đến hình ảnh của doanh nghiệp. Giải pháp Đào tạo chuẩn chỉnh, mức lương thưởng cạnh tranh cũng như phân bổ thời gian nghỉ ngoi phù hợp đều là những phương pháp hiệu quả để giải quyết vấn đề này. Ngoài ra, doanh nghiệp cần triển khai các quy trình an toàn tiêu chuẩn, bao gồm việc cung cấp thiết bị bảo hộ cá nhân (PPE), bảo trì và kiểm tra định kỳ các thiết bị máy móc, và đảm bảo các quy tắc an toàn được thực hiện nghiêm ngặt. Hệ thống giám sát an toàn và các báo cáo sự cố cũng cần được duy trì để phát hiện và xử lý kịp thời các vấn đề liên quan đến an toàn. Ngoài những vấn đề trên, các nhà máy còn có thể gặp phải những khó khăn khác như các trạm sản xuất hoạt động không cân bằng, tỷ lệ sản xuất thấp và hiệu suất nhân công không cao. Để giải quyết những vấn đề này, doanh nghiệp cần có các biện pháp cải tiến liên tục và ứng dụng công nghệ mới. XEM GIẢI PHÁP TỔNG THỂ SỬ DỤNG ROBOT TỰ HÀNH Tự động hóa có thể giải quyết hầu hết các vấn đề tồn đọng khi thực hiện thủ công và giúp cắt giảm chi phí cho các nhà sản xuất trong dài hạn. Công nghệ AGV (Automated Guided Vehicles), AMR (Autonomous Mobile Robot) cùng với sự phát triển cơ sở hạ tầng và các nền tảng công nghệ thông tin khác chính là trung tâm của sự chuyển đổi tự động hóa. AGV/AMR là một phần thiết yếu của sự phát triển tự động hóa trong dây chuyền sản xuất hoặc nhà kho. AGV/AMR là các robot tự động được thiết kế để vận chuyển hàng hóa, nguyên liệu trong nhà máy một cách tự động và chính xác. Dưới đây là những lợi ích khi áp dụng AGV/AMR vào dây chuyền sản xuất: Tham khảo thêm về AGV và cách thiết lập hệ thống AGV tại: Tổng quan về hệ thống AGVs Không lường trước những vấn đề có thể xảy ra

Thời gian đổi dây chuyền, vận chuyển nội bộ

Lỗi sản xuất do yếu tố con người

Quản lý kho không hiệu quả

An toàn lao động

Giải pháp cải tiến dây chuyền sản xuất: hệ thống robot tự động AGV/AMRs