Hầu hết mọi nhà sản xuất mô-tơ điện đều có chung một mục tiêu: một mô-tơ điện nhỏ hơn và mạnh mẽ hơn và vẫn giữ được tính hiệu quả trong sử dụng điện năng. Để đạt được mục tiêu này, các kỹ sư cần chú ý đến vô số vấn đề. Ví dụ, thiết kế khối mô-tơ, gắn nam châm với các thành phần còn lại sao cho khoảng gap là nhỏ nhất.

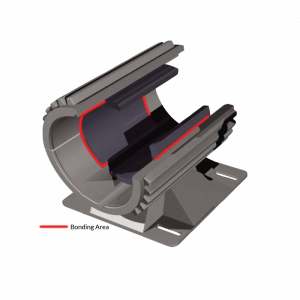

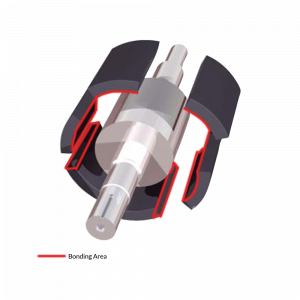

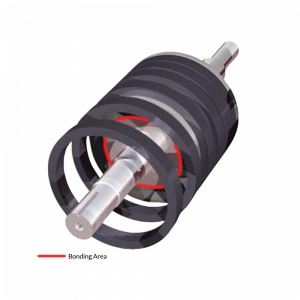

So với phương pháp truyền thông như sử dụng kẹp cơ khí hoặc dùng băng quấn quanh nam châm, cách sử dụng chất kết dính đem đến nhiều lợi ích ưu việt hơn. Phương pháp này đặc biệt phù hợp để kết dính nam châm điện: kết dính nam châm điện với vỏ ngoài của e-motor, kết dính nam châm với rotor và kết dính stator với vỏ của e-motor.

Giải pháp kết dính nam châm có thể giúp tự động hóa quy trình sản xuất nam châm điện không cần đến những móc nối cố định cơ khí phức tạp. Các mối nối bằng keo hoặc băng keo tăng khả năng chống chịu trước tác động của lực kéo, cũng như làm giảm tiếng ồn và chi phí sản xuất, phù hợp với nhiều bề mặt. Vì vậy, tăng hiệu suất hoạt động của cả e-motor.

Các ứng dụng kết dính trong E-motor

|

|

|

Các vấn đề thường xuất hiện khi dán E-motor

Rung lắc: trong quá trình hoạt động, rung lắc và va đập là không thể nào tránh khỏi đối với mô-tơ điện, những rung lắc này có thể tác động làm lỏng mối kết nối giữa nam châm với các bộ phận khác.

Hóa chất: trong quá trình hoạt động, nhiều loại hóa chất đặc biệt là dầu nhớt được sử dụng để quá trình vận hành hệ thống kéo điện được trơ tru hơn, những loại hóa chất, chưa kể bụi bận này có thể tác động đến sức mạnh kết dính của keo.

Nhiệt độ cao: nhiệt độ luôn là mối bận tâm trong lĩnh vực xe điện, nhiệt độ cao có thể dẫn đến nhiều bất trắc và mối kết dính với nam châm cũng không phải ngoại lệ

Khoảng cách giữa nam châm và stator (hình thành do sử dụng phương pháp lắp ráp truyền thống hoặc sử dụng chất kết dính không hiệu quả) có thể dẫn đến:

- Va đập nam châm có thể dẫn đến rơi đi các bộ phận nhỏ nhưng quan trọng trong phần vỏ mô-tơ

- Nam châm giảm hiệu suất

- Sửa các mối nối cơ khí mất nhiều thời gian và nhân công hơn

Bề mặt của nam châm và các bộ phận còn lại thường khác nhau

Vì sao cần lựa chọn chất kết dính phù hợp?

- Nam châm khá “giòn” và dễ nứt gãy trong quá trình hoạt động, chất kết dính phù hợp sẽ phân bổ đều các lực tác động lên khắp bề mặt tiếp xúc, giảm áp lực lên một điểm nhất định và loại bỏ đi vấn đề nứt gãy

- Do môi trường hoạt độn g rung lắc mạnh, bất cứ khoảng trống nào giữa hai bộ phận cũng sẽ tạo điều kiện cho các rung lắc tăng lên, tạo ra âm thanh không mong muốn và ăn mòn các bộ phận có trong mô-tơ. Vì vậy cần sử dụng loại chất kết dính cả khả năng lấp đầy khoảng không này.

- Loại keo phù hợp có thể kết dính được nhiều loại bề mặt bao gồm cả kim loại và nhựa – đem đến mối liên kết nhanh chóng – là lựa chọn lý tưởng cho sản xuất quy mô lớn.

Các lựa chọn loại keo phù hợp cho dán nam châm trong mô-tơ điện

Dưới đây là một số lưu ý khi lựa chọn loại chất kết dính phù hợp:

Khả năng chống chịu tốt với nhiệt độ và ngoại lực

Nhiệt độ hoạt động và các loại lực có thể phát sinh trong quá trình hoạt động (lực kéo, lực xoay, …) cần được xác định trước khi lực chọn loại keo phù hợp

Khả năng tương thích với hóa chất

Kim loại đồng sử dụng trong lắp ráp mô-tơ thường không sử dụng được với các hóa chất có trong một vài chất kết dính. Ví dụ như axit methacrylic có thể dẫn đến ăn mòn đồng theo thời gian. Liên hệ PROSTECH để được tư vấn hoặc kiểm tra kỹ Datasheet để đảm bảo lựa chọn chính xác loại vật liệu.

Tính linh hoạt trong ứng dụng

Để kết dính nam châm với phần vỏ hoặc rotor cần lựa chọn một loại keo có thể đáp ứng được các ứng dụng để tối đa hóa chi phí

Quy trình

Trước khi lựa chọn loại keo phù hợp cần suy xét đến vấn đề tối đa hóa quy trình bơm keo và sấy khô. Có nhiều loại chất kết dính có hai thành phần có thể khô ở nhiệt độ phòng. Đối với nhiều loại chất kết dính nam châm, nếu nhiệt độ keo khô quá cao hoặc trong thời gian quá lâu có thể làm ảnh hưởng đến hiệu suất của nam châm.

Có nhiều loại chất kết dính acrylic hai thành phần để kết dính nam châm. Một vài loại cần pha trộn trước khi sử dụng, một vài loại có thể sử dụng trực tiếp bằng cách dán bead to bead. Một vài loại khác cần sử dụng cùng với một chất xúc tác và xử lý bề mặt trước. Những vấn đề này đều cần cân nhắc để có lựa chọn phù hợp.

Tính hiệu quả

Cần lựa chọn chất kết dính để tối đa hóa chi phí sản xuất. Các tính chất cần có bao gồm: dễ sử dụng, hiệu suất ổn định và quy trình hiệu quả.

Tóm lại, các nhiều loại chất kết dính có thể sử dụng để kết dính nam châm điện. Mỗi một ứng dụng có các mối bận tâm khác nhau do có sự khác nhau về bề mặt kết dính và điều kiện môi trường hoạt động. Liên hệ với chúng tôi để nhân thêm tư vấn miễn phí để lựa chọn vật liệu phù hợp: