Trong quá trình sản xuất, một số lỗi không mong muốn có thể xảy ra với bề mặt kết dính, ví dụ như: mối dán không đạt lực kết dính tối đa, keo không thấm vào bề mặt, hay sau khi dán, bề mặt bị ăn mòn. Vậy nguyên nhân do đâu?

Nếu lỗi không xuất phát từ chất lượng vật liệu kết dính, thì một nguyên nhân khác dẫn đến các hiện tượng trên là bề mặt dán chưa được chuẩn bị kỹ, trên bề mặt còn tồn dư bụi bẩn, keo thực chất dính vào lớp bụi bẩn chứ không liên kết trực tiếp với bề mặt, làm mối nối kém chắc chắn.

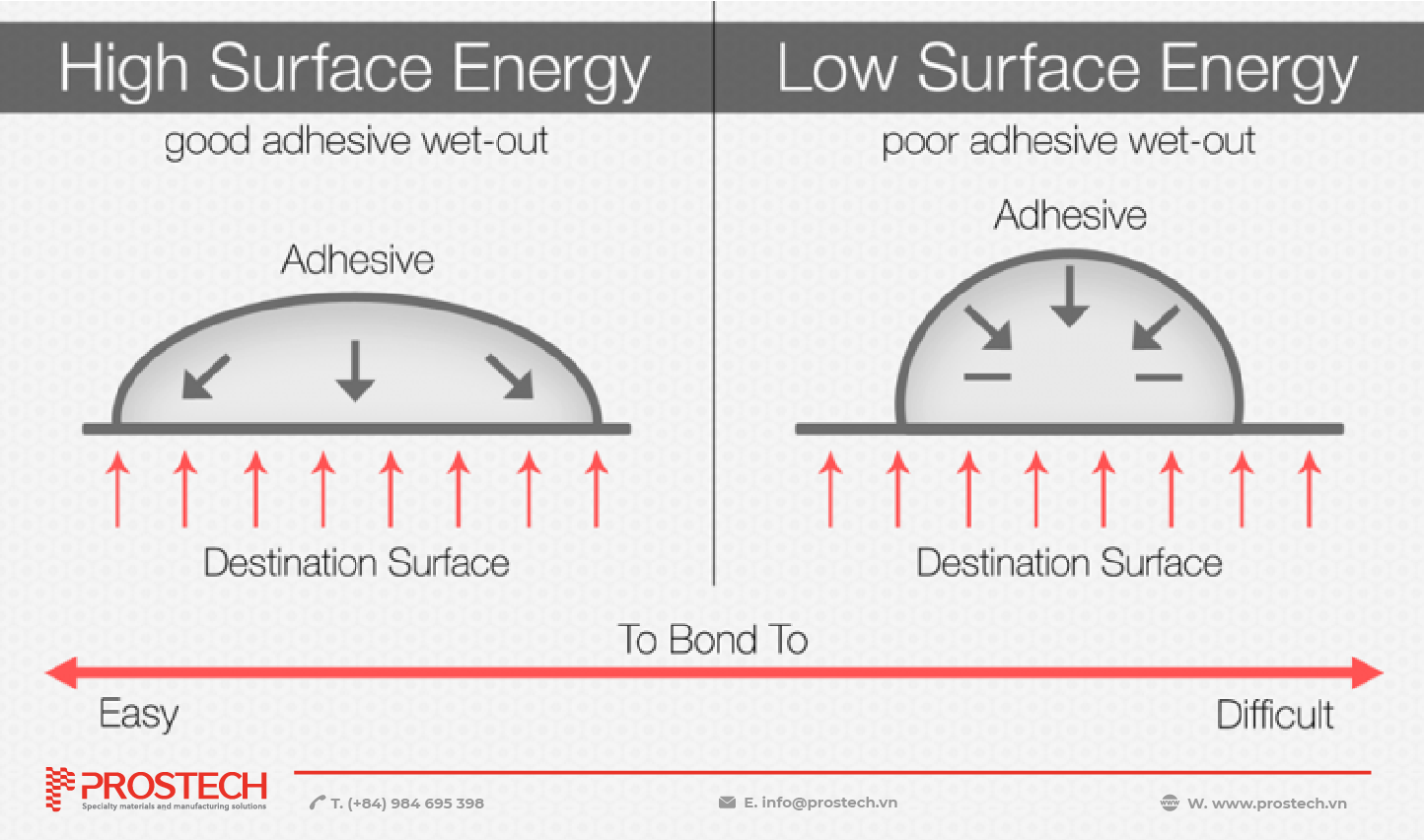

Một hiện tượng khác là keo không thấm vào bề mặt. Do năng lượng bề mặt thấp hơn sức căng bề mặt của keo, làm keo không trải dàn đều trên bề mặt mà có xu hướng nổi tròn như giọt nước. Dẫn đến diện tích tiếp xúc của keo và bề mặt không đạt tối đa.

Lực kết dính giữa hai bề mặt gồ ghề so với lực kết dính hai mặt phẳng sẽ lớn hơn do diện tích tiếp xúc nhiều hơn. Chuẩn bị bề mặt cũng bao gồm làm cho bề mặt thô ráp, tăng diện tích tiếp xúc cho keo và bề mặt, làm tăng lực liên kết cho mối dán, giúp sản phẩm bền hơn, tổn ít chi phí sửa chữa, bảo hành cho nhà sản xuất.

Vậy chuẩn bị bề mặt trước khi kết dính có vai trò rất quan trọng trong sản xuất. Vậy có những phương pháp nào được sử dụng để chuẩn bị bề mặt, ưu nhược điểm của chúng là gì và làm sao để chọn được phương pháp phù hợp? Prostech với nhiều năm trong ngành vật liệu kết dính sẽ giải đáp cho bạn trong bài viết này.

Có hai phương pháp chính thường được sử dụng cho xử lý bề mặt là: Phương pháp hóa học và Phương pháp vật lý. Tùy theo các yêu cầu.

I. PHƯƠNG PHÁP HÓA HỌC

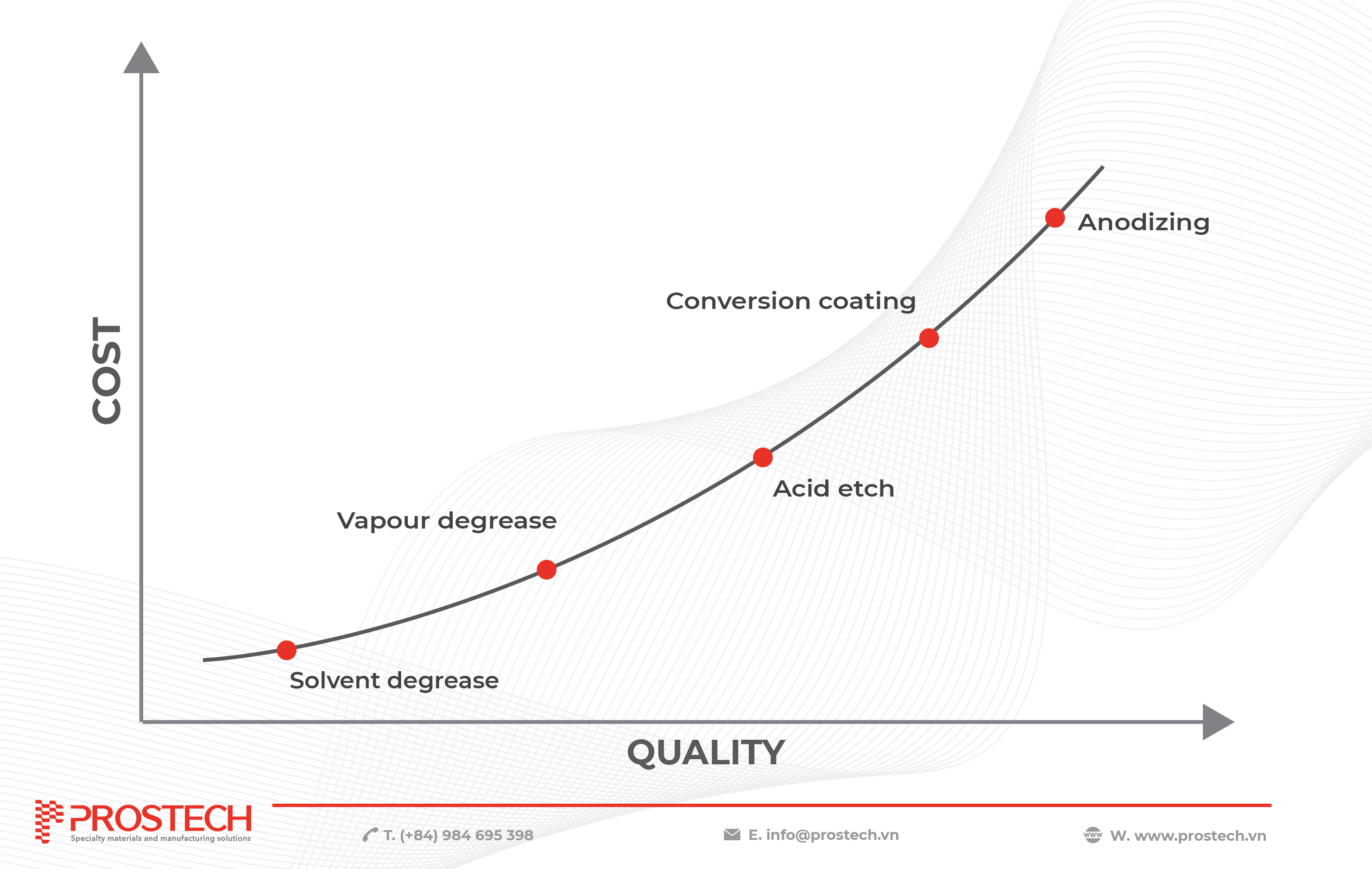

1. Hóa chất tẩy dầu mỡ (Solvent degrease)

Sử dụng dung môi tẩy dầu mỡ là một trong những phương pháp đơn giản nhất cho chuẩn bị bề mặt. Các chất tẩy này được lau thủ công lên bề mặt bằng khăn hoặc sử dụng bồn ngâm hóa chất. Dung môi sẽ được thay liên tục để ngăn nhiễm bẩn chéo. Ưu điểm của phương pháp này là đơn giản, dễ sử dụng và không cần sử dụng máy móc phức tạp. Tuy nhiên, đây là phương pháp thủ công nên còn nhiều hạn chế như: không thể thay đổi tính chất vật lý và hóa học của bề mặt mà chỉ có chức năng làm sạch. Sử dụng dung môi để tẩy rửa còn liên quan đến vấn đề môi trường, xử lý rác thải, đảm bảo sức khỏe cho công nhân và chống cháy khi lưu kho.

Prostech cung cấp giải pháp hóa chất tẩy rửa không có Halogen, an toàn cho môi trường và con người, hãy xem các sản phẩm TẠI ĐÂY

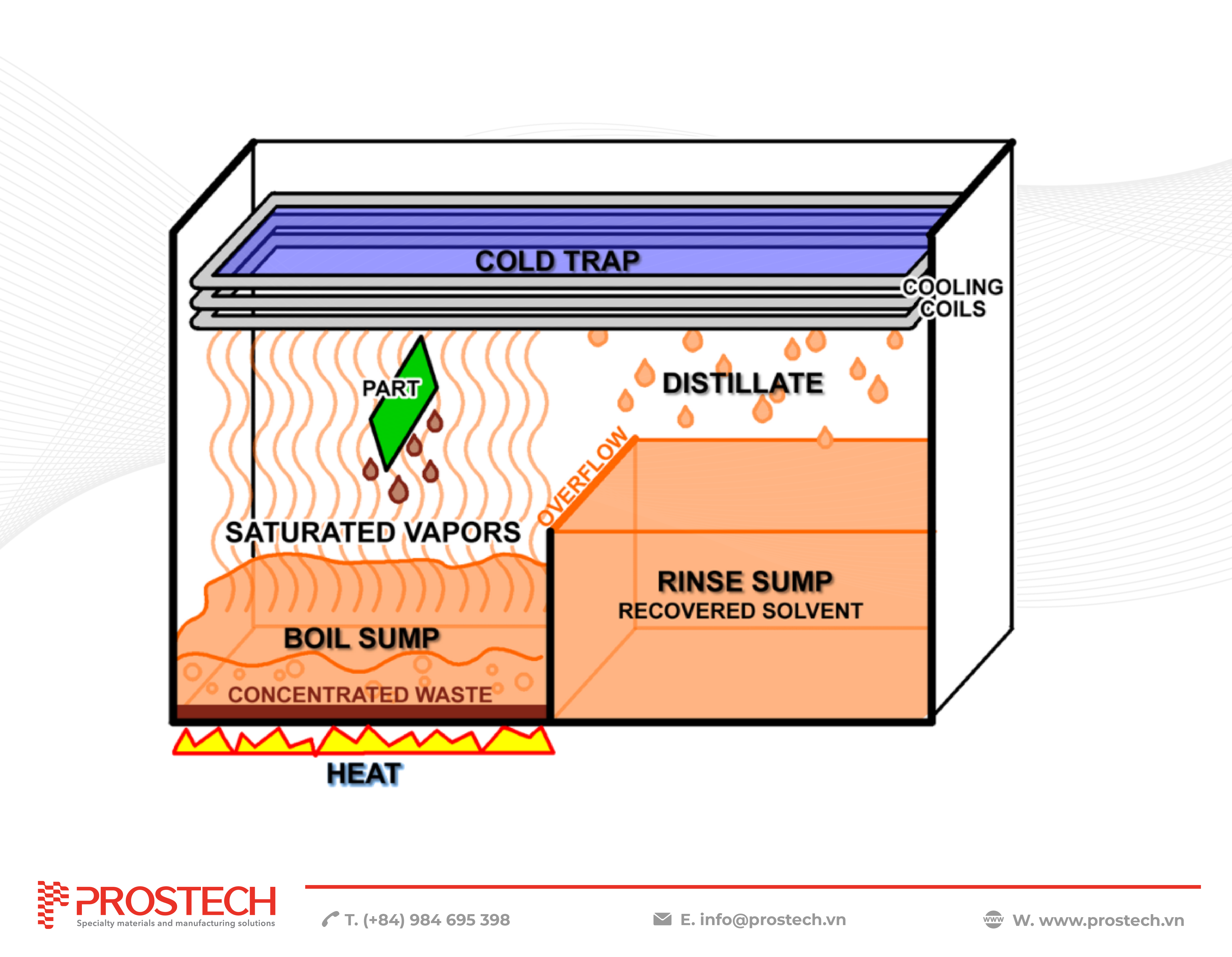

2. Tẩy rửa bằng hơi (Vapour degrease)

Phương pháp tẩy rửa bằng hơi là quá trình làm sạch bề mặt bằng hơi được ngưng tụ trên bề mặt. Quá trình này không yêu cầu nước hay dụng cụ cọ rửa, thay vào đó, máy Tẩy rửa sẽ sử dụng hơi của hóa chất để làm sạch và loại bỏ bụi bẩn từ các bề mặt. Máy có thể làm sạch nhiều loại bề mặt vật liệu khác nhau như nhựa, kính, kim loại, vàng, gốm sứ.

Đặc tính nổi bật của phương pháp này là kết quả làm sạch vượt trội, chất tẩy rửa có thể tái sử dụng, sản phẩm khô nhanh, không yêu cầu kỹ năng điều khiển máy và khả năng làm sạch của nhân công. Đặc biệt phương pháp này không gây nhiễm bẩn chéo – một trong những nhược điểm của phương pháp truyền thống.

Nhược điểm của phương pháp này là chi phí đầu tư ban đầu cao. Tuy nhiên trong thời gian dài, đây là phương pháp kinh tế, an toàn cho nhân công và môi trường do dung môi có thể tái sử dụng. Máy làm sạch bằng hơi cũng không yêu cầu nước nóng, bộ phận làm khô và xử lý chất thải như những hệ thống tẩy rửa thông thường.

Prostech cung cấp tổng quan giải pháp, bao gồm chất tẩy và thiết bị tẩy rửa bằng hơi, hãy liên hệ với chúng tôi để nhận thông tin và tư vấn giải pháp phù hợp với nhu cầu của bạn

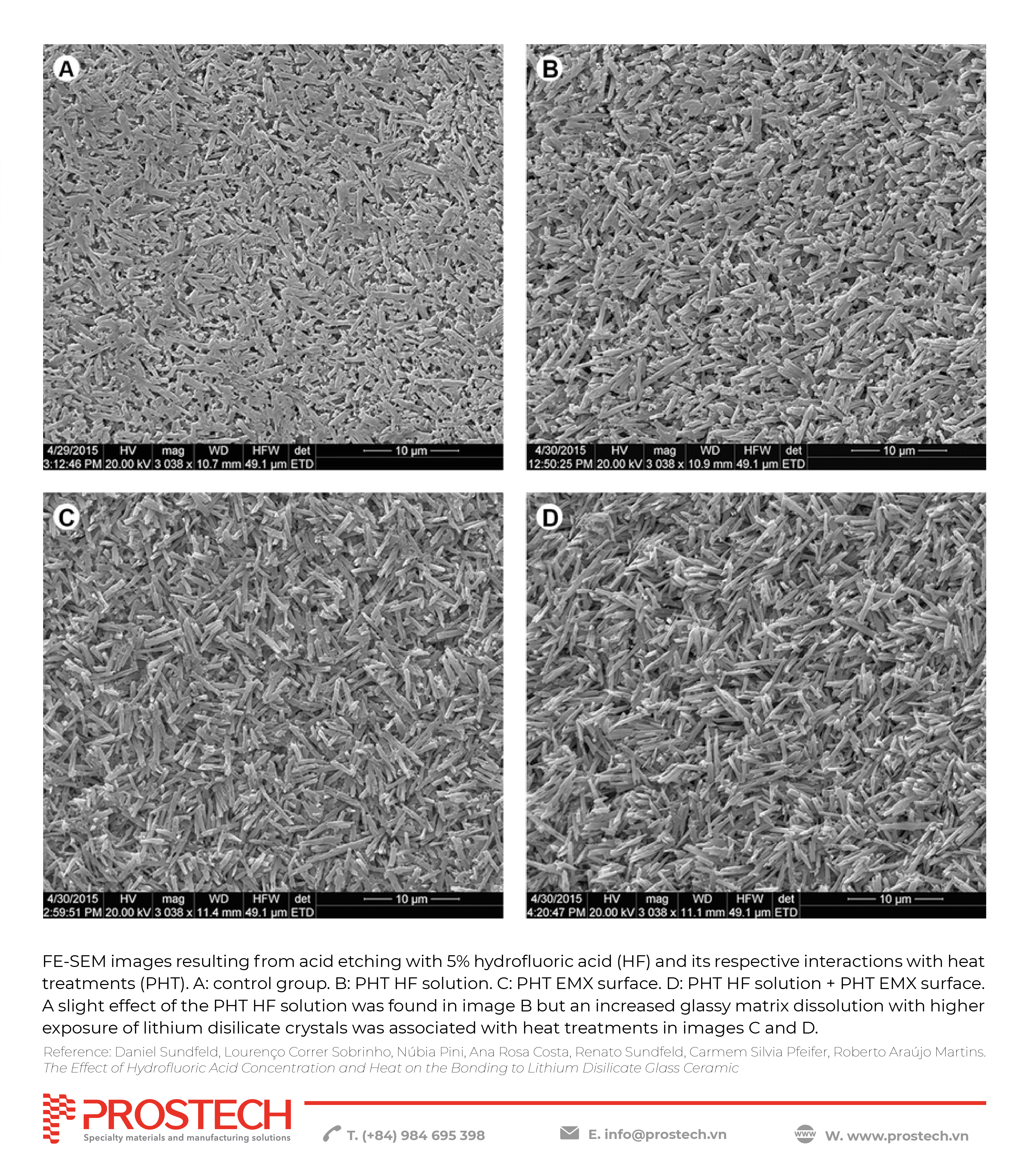

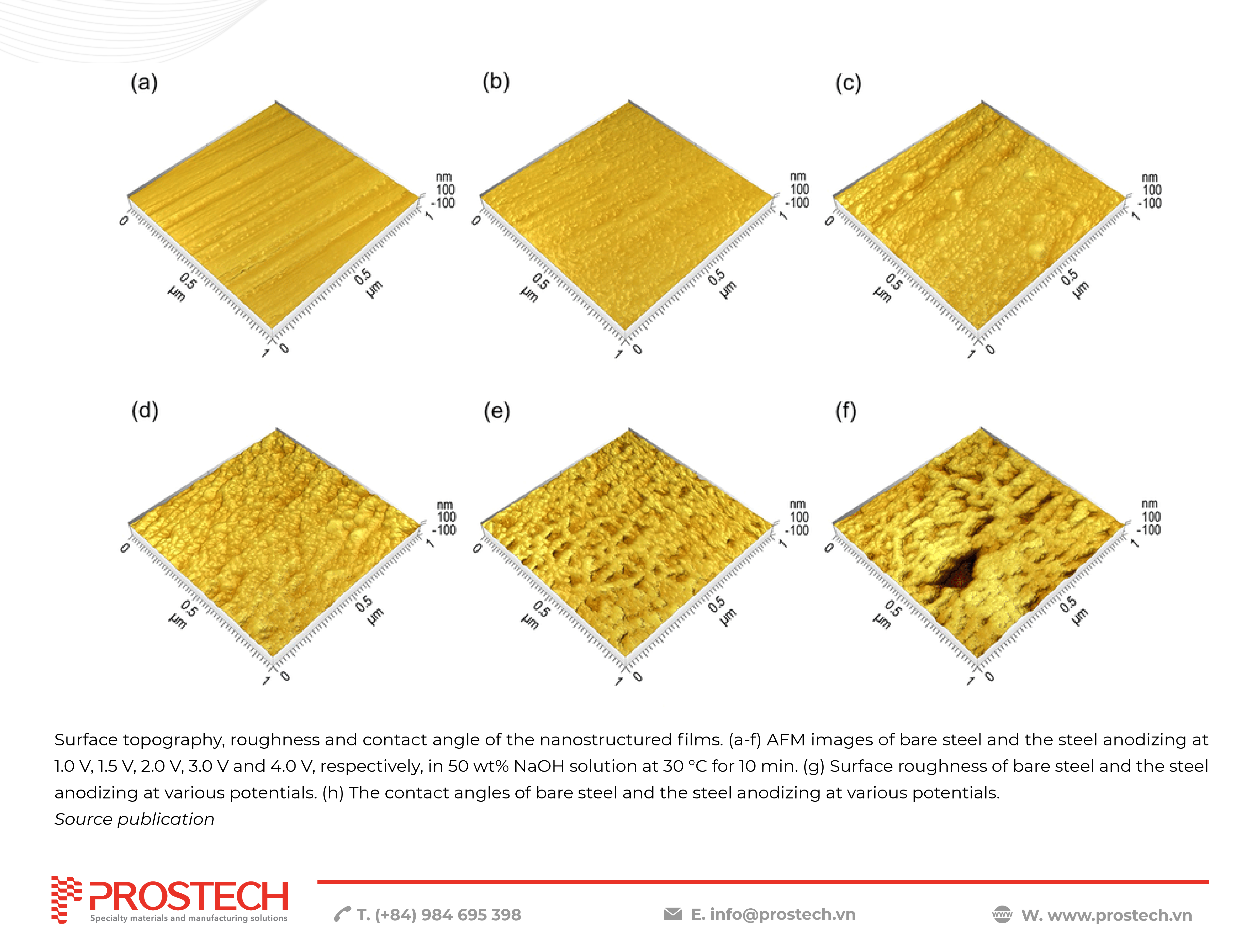

3. Khắc axit và Sơn tĩnh điện (Acid etch and Anodizing)

Khắc axit là quá trình nhúng bề mặt (thường là kim loại) vào một dung dịch axit để loại bỏ lớp axit lỏng lẻo trên bề mặt. Loại axit được sử dụng sẽ phụ thuộc vào loại bề mặt và tính chất của axit trên bề mặt đó. Trong một số trường hợp, chỉ sử dụng phương pháp này là đủ cho công đoạn chuẩn bị bề mặt, tuy nhiên còn phụ thuộc vào lực kết dính mong muốn. Ngoài kim loại, khắc axit cũng hiệu quả khi sử dụng cho bề mặt nhựa, ví dụ khi xử lý nhựa polyolefin, người ta thường dùng axit cromic.

Sơn tĩnh điện là quá trình phủ một lớp axit xốp và ổn định lên trên bề mặt đã được khắc axit nhằm ổn định điện hóa trên bề mặt kim loại.

Cả hai phương pháp trên được sử dụng khi mối dán yêu cầu đạt lực kết dính tối đa hoặc mối dán vĩnh viễn. Ưu điểm của phương pháp này đó là:

– Loại bỏ bề mặt kết nối yếu hoặc thay đổi bề mặt kết nối để tạo ra một liên kết bền chắc, ổn định.

– Tăng năng lượng cho bề mặt dán để cao hơn sức căng bề mặt của chất kết dính. (Chủ yếu dành cho các bề mặt polyme.)

– Bảo vệ bề mặt hoặc tạo ra một bề mặt mới có khả năng chống lại các ảnh hưởng của môi trường tốt hơn khi sản phẩm được đưa vào sử dụng.

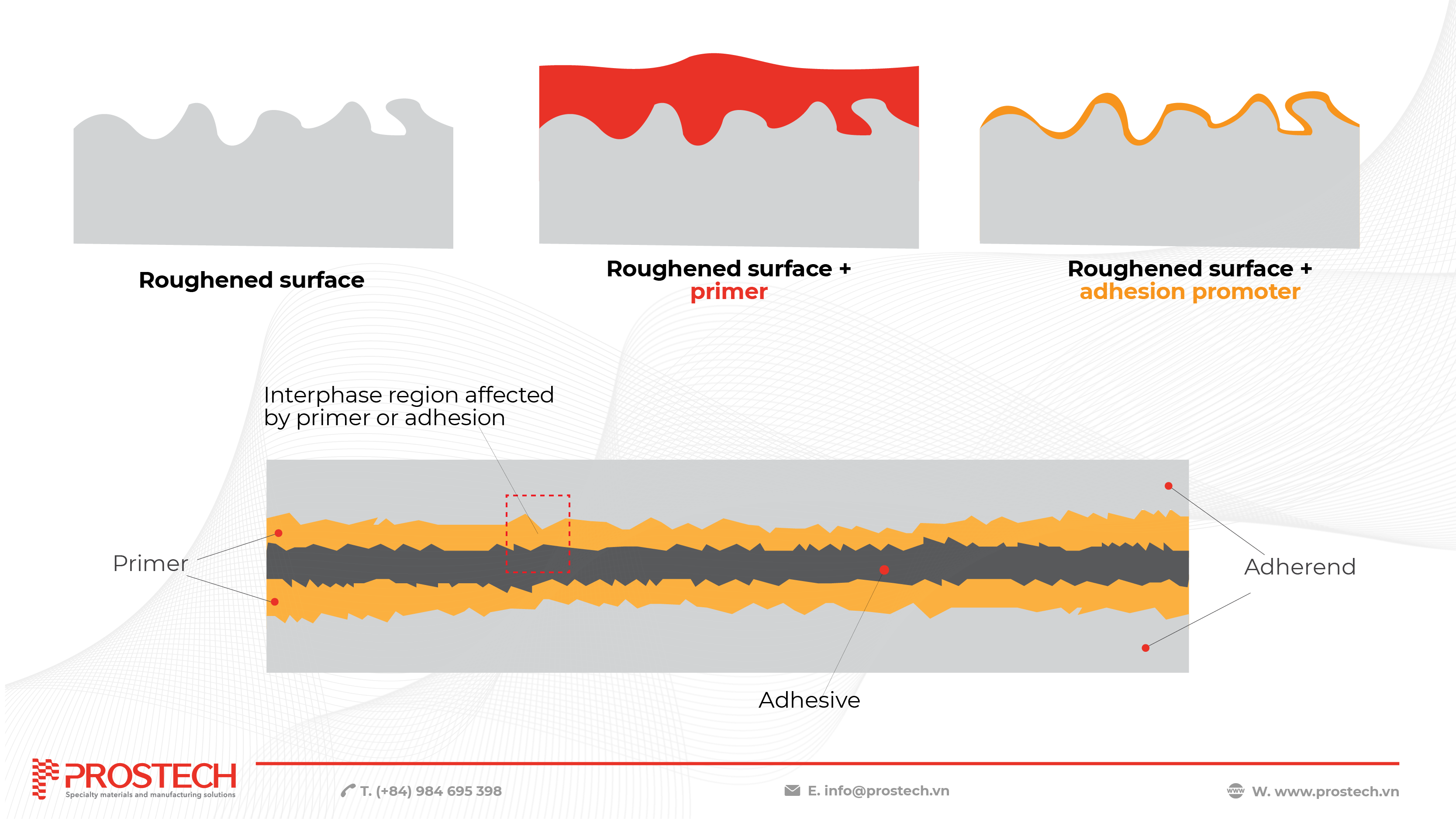

4. Lớp phủ chuyển đổi: Chất lót & Chất tăng cường độ bám dính (Primer and Adhesion promoter)

Primer (Chất lót) và adhesion promoter (Chất tăng độ bám dính, Chất kết nối) tạo ra một lớp hữu cơ mới trên bề mặt, lớp này có khả năng liên kết tốt với cả chất nền và chất kết dính, khi liên kết với bề mặt, không chỉ xảy ra liên kết về mặt vật lý mà còn cả liên kết hóa học. Hay nói cách khác, đây là lớp trung gian hay lớp chuyển đổi giữa bề mặt và chất kết dính. Lớp mỏng này có kích thước vừa phải giúp tăng tính kết dính mà không làm ảnh hưởng đáng kể đến các đặc tính tổng thể của liên kết.

Điểm khác nhau giữa hai loại trên đó là Primer là chất lỏng được phủ lên bề mặt như một bề mặt dày mới trước khi tra keo. Adhesion promoter là một lớp lỏng rất mỏng giữa bề mặt và lớp keo, lớp này không chỉ có chức năng cải thiện độ bám dính mà còn giúp tái tạo, cải thiện bề mặt để thấm ướt tốt với chất kết dính.

Với nhiều năm kinh nghiệm cung cấp giải pháp keo dán cho ngành sản xuất, Prostech tự tin mang đến cho khách hàng các loại chất lót và chất tăng cường độ bám dính chất lượng cao. Các sản phẩm này được bào chế để đáp ứng hiệu quả cho nhiều loại vật liệu và bề mặt khác nhau, kể cả những bề mặt khó bám dính truyền thống. Liên hệ với chúng tôi ngay hôm nay hoặc xem qua các sản phẩm chất lót của chúng tôi HERE.

II. PHƯƠNG PHÁP VẬT LÝ

1. Mài mòn cơ học (Mechanical abrasion)

Đây là phương pháp truyền thống thường được sử dụng khi chúng ta muốn thay đổi kết cấu bên ngoài của bề mặt. Công nhân sẽ làm thủ công hoặc sử dụng thiết bị để làm bề mặt nhám hơn, gồ ghề hơn. Phương pháp này tuy đơn giản, dễ thao tác nhưng lại có nhiều hạn chế như có thể làm hỏng bề mặt, tốn nhiều sức người, tốn nhân công, tốn thời gian và không đảm bảo đạt được hiệu quả như mong muốn.

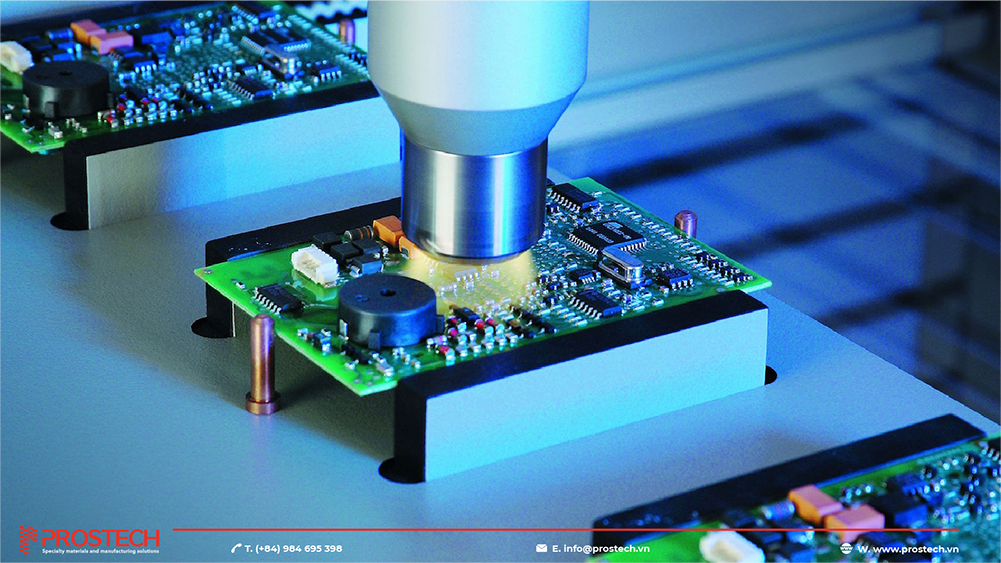

2. Plasma

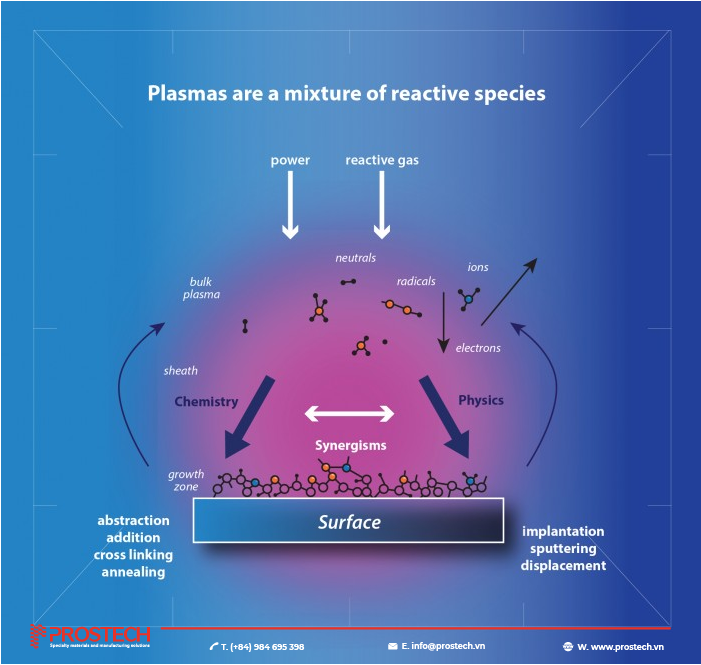

Plasma cơ bản là một trạng thái của vật chất giống với thể rắn, thể lỏng và thể khí đã quen thuộc với chúng ta. Vì vật chất có thể thay đổi được trạng thái nếu nhận được hoặc bị lấy đi một lượng năng lượng nhất định (bằng cách làm nóng lên hoặc làm lạnh đi), trạng thái Plasma cũng được tạo ra tương tự theo cách thức này. Từ thể khí, các phân tử khí khi nhận đủ năng lượng sẽ bị ion hóa (mất đi electron) và chuyển sang điện cực dương.

Đọc thêm: XỬ LÝ BỀ MẶT BẰNG PLASMA – PLASMA LÀ GÌ? HOẠT ĐỘNG RA SAO?

Tóm lại, Plasma là trạng thái thứ tư của vật chất, chứa các hạt điện tích dương, electronics, phân tử khí trơ, ánh sáng UV và nhiều phân tử khí ở trạng thái phấn khích khác, tạo ra năng lượng nội tại cực mạnh. Tất cả các thành phần này có thể tương tác với bề mặt trong quá trình xử lý bề mặt bằng Plasma. Bằng việc lựa chọn hỗn hợp khí phù hợp, năng lượng, áp suất, … người sử dụng có thể dễ dàng thay đổi, cá nhân hóa hệ thống xử lý bề mặt bằng Plasma sao cho phù hợp với ứng dụng của mình.

Bằng công nghệ đặc biệt, Plasma đã và đang đóng góp một vai trò rất lớn trong quá trình sản xuất của nhiều ngành công nghiệp (thiết bị điện tử, kiến trúc, thiết bị kỹ thuật số, sản xuất chế tạo ô tô, thể thao và thời trang, …) với các đặc tính nổi bật như:

– Khả năng xử lý bề mặt cho các bộ phận, bề mặt có cấu trúc phức tạp, không bằng phẳng, hoặc các chi tiết bé khó chạm đến

– Plasma là phương thức làm sạch an toàn với môi trường, không sử dụng hóa chất

– Giúp tăng năng lượng bề mặt chỉ trong một công đoạn

– Là quá trình xử lý bề mặt sử dụng nhiệt độ thấp, vì vậy an toàn cho các linh kiện, vật liệu nhạy cảm với nhiệt độ

– Xử lý bề mặt cho các thiết bị dẫn điện, linh kiện bán dẫn và vật cách điện – các linh kiện/ bộ phận nhỏ, dễ hư hỏng

– Là máy móc cố định, tiết kiệm chi phí cho một lần xử lý bề mặt

– Gia tăng giá trị thặng dư cho sản phẩm

Đọc thêm: Vì sao nên xử lý bề mặt bằng công nghệ Plasma?

Ứng dụng vào sản xuất, Plasma thường có các công dụng chính sau:

- Làm sạch bề mặt

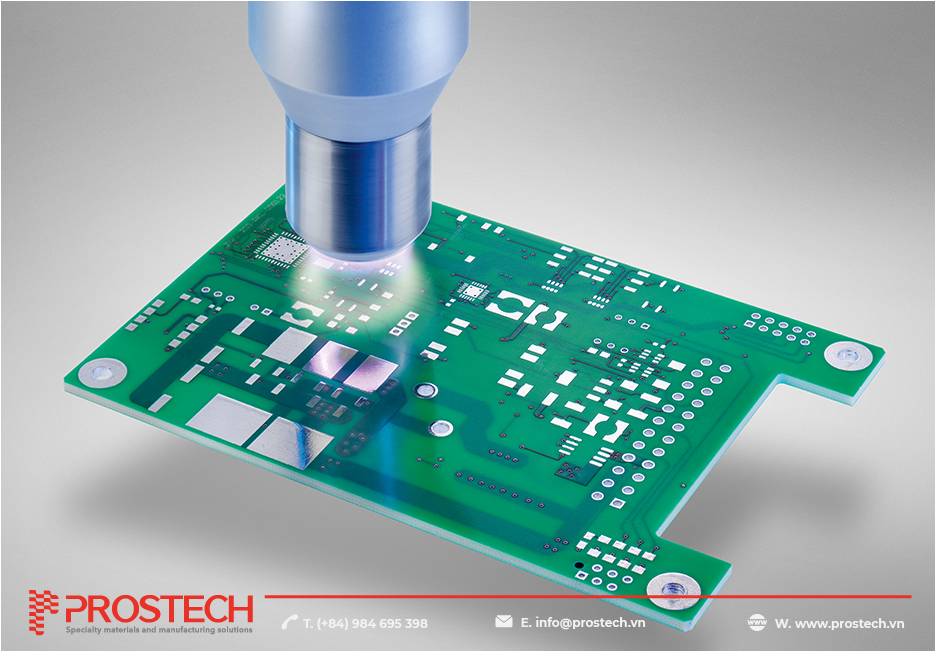

Làm sạch bề mặt bằng công nghệ Plasma đã được công nhận là một phương pháp vừa hiệu quả, tiết kiệm vừa thân thiện với môi trường. Phương pháp sử dụng khí nén để loại bỏ các loại dầu nhớt tự nhiên và sử dụng trong kỹ thuật trên bề mặt tính theo nanomet, khả năng làm sạch hiệu quả gấp 6 lần so với sử dụng dung môi làm sạch thông thường. Điều đặc biệt là, sau quá trình làm sạch, bề mặt vẫn giữ nguyên được tính chất ban đầu của nó, không bị tác động tính chất lý hóa, sẵn sàng để chuyển sang công đoạn lắp ráp, sơn tiếp theo.

- Hoạt hóa bề mặt/ Tăng năng lượng bề mặt

Hiện nay, các bề mặt có năng lượng thấp như nhựa tổng hợp hay composite lại được xử dụng rất nhiệt trong hoạt động sản xuất bởi các ưu điểm riêng của nó như độ bền, dẻo, tiết kiệm chi phí.

Tuy nhiên, loại vật liệu này lại rất khó để kết dính bằng những loại keo thông thường nếu không có quy trình xử lý bề mặt trước đó. Và Plasma giúp doanh nghiệp sản xuất xử lý triệt để được vấn đề này.

Plasma có thể đem đến một bề mặt được hoạt hóa hoàn toàn trước khi được đưa vào quá trình in phun, in nhãn mác hoặc lắp ráp. Ngoài nhựa, composite, Plasma cũng có thể giúp hoạt hóa được bề mặt thủy tinh và đồ gốm sứ.

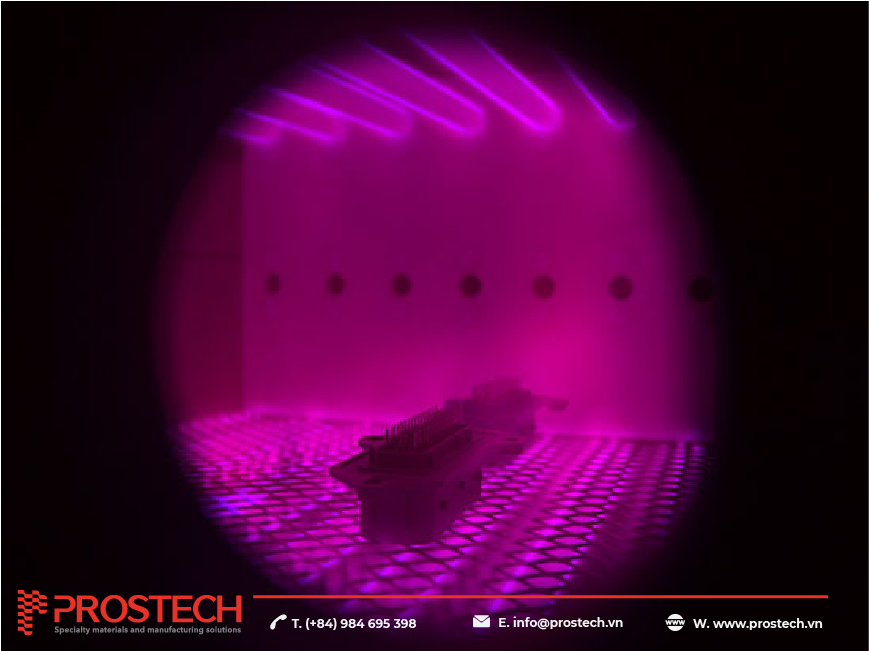

- Phủ bề mặt

Khi sử dụng công nghệ Plasma, việc phủ một lớp polymer với độ dày được tính theo nanomet đã không còn là việc khó khăn.

Quá trình phủ này chỉ diễn ra trong vài phút. Lớp phủ không màu, không mùi, thông thường có độ dày chỉ bằng 1/100 độ dày tóc của con người, vì vậy không ảnh hưởng đến tính thẩm mỹ của bề mặt.

- Mài bề mặt

Plasma có thể sử dụng trong ứng dụng mài bề mặt, tạo một độ gồ ghề nhất định giúp tăng khả năng bám dính.

Phân tử Plasma sẽ được thổi ra một cách chính xác, sau đó chuyển về dạng phân tử khí và được rút ra bằng một hệ thống chân không. Sau khi hoàn thành quá trình, bề mặt vật liệu sẽ tăng năng lượng, giúp vật liệu dễ bám dính hơn. Quy trình mài này thường được sử dụng trước khi in, sơn hoặc kết dính cho các loại vật liệu có năng lượng bề mặt thấp như POM hay PTFE.

Prostech là công ty có nhiều năm kinh nghiệm trong công nghiệp kết dính, chúng tôi cung cấp các giải pháp xử lý bề mặt tiên tiến nhất trên thị trường. Hãy liên hệ với chúng tôi để nhận tư vấn miễn phí: