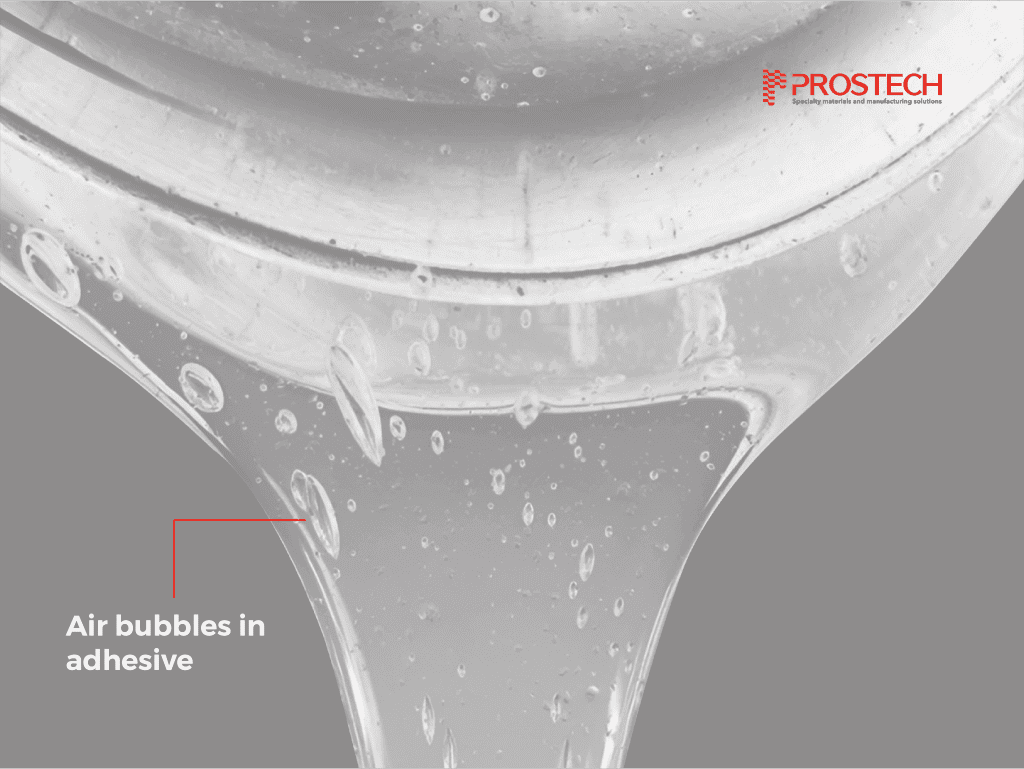

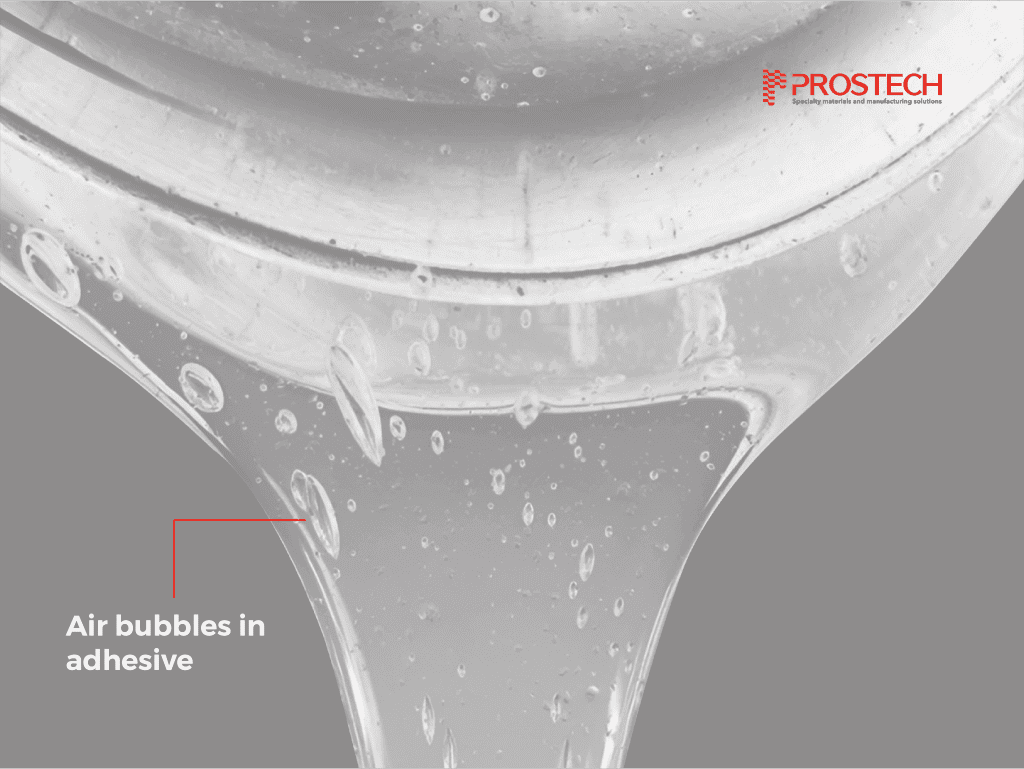

Sự xuất hiện của bọt khí trong keo dán là một vấn đề thường gặp đối với các nhà sản xuất. Dù có vẻ không đáng kể, nhưng những bọt khí này có thể gây ảnh hưởng nghiêm trọng đến độ bền, độ tin cậy và chất lượng thẩm mỹ của vật liệu liên kết. Do đó, việc hiểu rõ cách bọt khí hình thành, các tác động tiềm ẩn và phương pháp ngăn chặn hoặc giảm thiểu chúng là điều thiết yếu đối với các nhà sản xuất.

Hậu quả của hiện tượng bọt khí trong keo dán

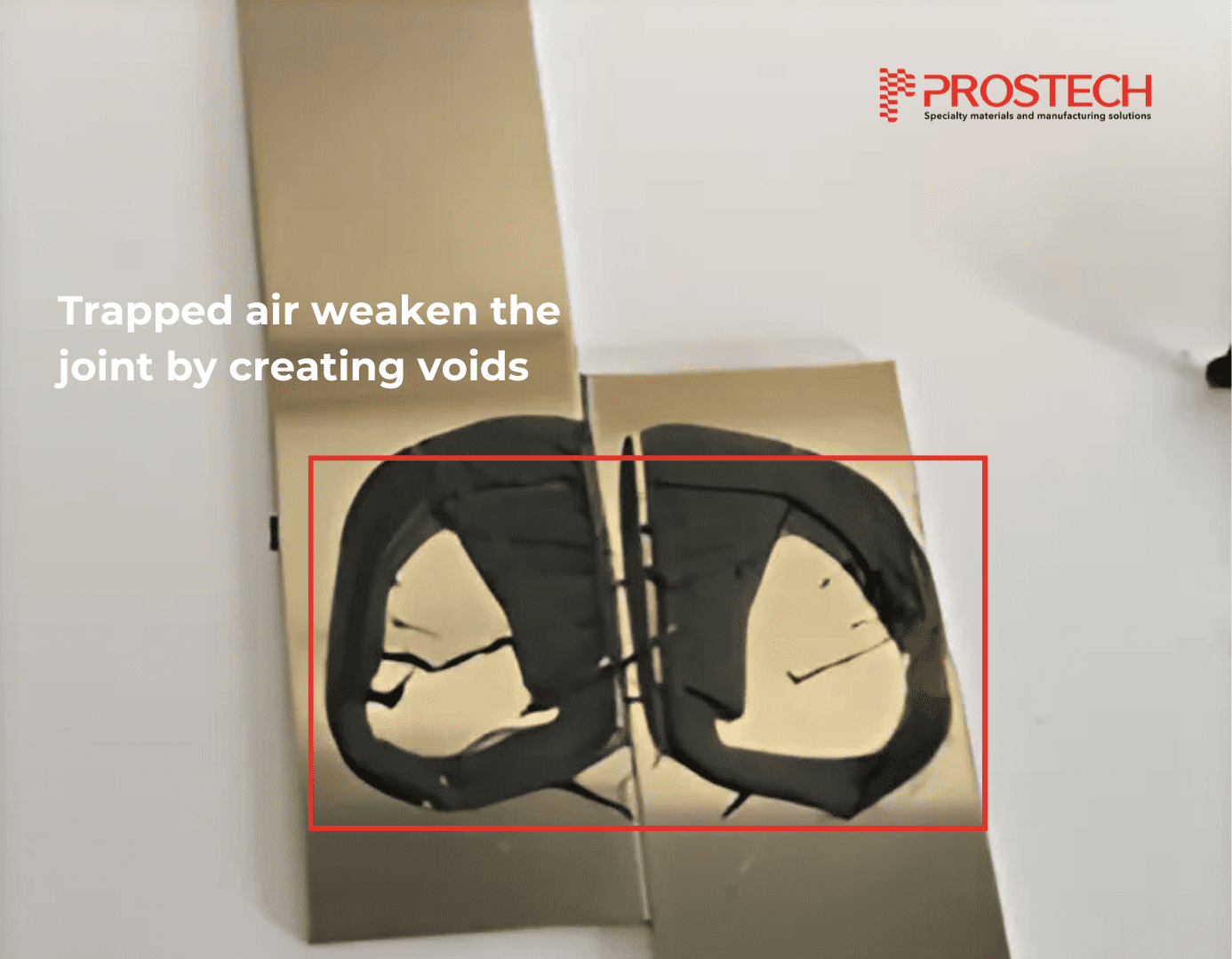

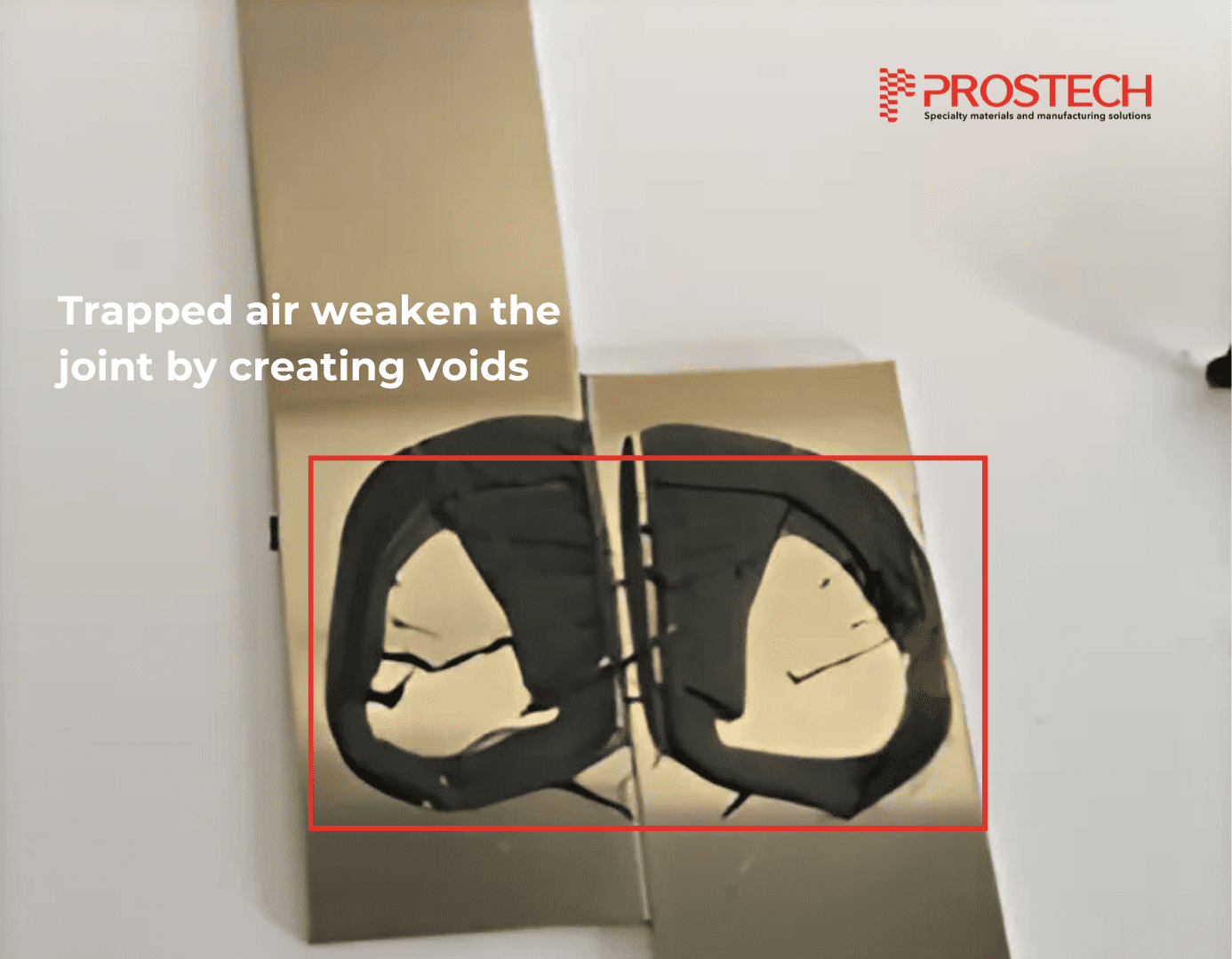

Về mặt cấu trúc, bọt khí làm suy yếu mối dán bằng cách tạo ra các khoảng trống, làm giảm khả năng chịu tải và gây rủi ro an toàn trong các ứng dụng quan trọng như hàng không vũ trụ hoặc thiết bị y tế. Chúng cũng đóng vai trò như điểm tập trung áp lực, khiến các liên kết dễ bị hỏng hơn dưới tác động của tải cơ học hoặc sự thay đổi nhiệt độ.

Vấn đề này đặc biệt nghiêm trọng trong các ngành yêu cầu tỷ lệ chính xác giữa resin và chất làm cứng hoặc sử dụng keo dán với số lượng lớn. Không khí bị mắc kẹt có thể cản trở phản ứng hóa học giữa các thành phần, dẫn đến quá trình đóng rắn không hoàn chỉnh và các liên kết yếu hơn.

Về mặt thẩm mỹ, bọt khí nhìn thấy được có thể giảm chất lượng sản phẩm, đặc biệt trong các ứng dụng trong suốt hoặc mang tính trang trí.

Hơn nữa, bọt khí làm giảm diện tích tiếp xúc của keo dán bằng cách chiếm chỗ nơi keo đáng lẽ phải hiện diện, dẫn đến các liên kết không đồng đều và làm suy giảm khả năng chống thấm khí hoặc nước.

Bọt khí không chỉ ảnh hưởng đến hiệu suất và thẩm mỹ của vật liệu liên kết mà còn làm tăng chi phí sản xuất. Các lỗi gây ra bởi bọt khí thường đòi hỏi phải sửa chữa, thay thế hoặc thực hiện các biện pháp kiểm soát chất lượng nghiêm ngặt hơn.

Nguyên nhân gây ra hiện tượng bọt khí

Để giải quyết vấn đề này, trước hết cần hiểu rõ nguyên nhân gốc rễ của bọt khí. Một số nguyên nhân phổ biến bao gồm:

- Tương tác giữa các thành phần của keo dán: Một số loại keo, đặc biệt là hệ keo hai thành phần như epoxy hoặc polyurethane, có thể tạo ra khí trong quá trình trộn do phản ứng hóa học giữa các thành phần.

- Quy trình trộn keo: Trong hệ keo hai thành phần, việc kết hợp resin và chất làm cứng có thể dễ dàng tạo bọt khí nếu không được thực hiện cẩn thận. Trộn thủ công, đặc biệt với số lượng lớn, là một thách thức vì khó đạt được hỗn hợp đồng nhất mà không làm lẫn không khí. Khuấy hoặc lắc mạnh hỗn hợp trong quá trình chuẩn bị sẽ đưa không khí vào, và nếu không được khử khí đúng cách, các bọt khí này sẽ bị giữ lại khi keo đóng rắn. Trộn ở tốc độ cao làm vấn đề trầm trọng hơn do tăng độ hỗn loạn, vì vậy cần áp dụng kỹ thuật trộn có kiểm soát hoặc sử dụng hệ thống chân không để giảm thiểu hiện tượng kẹt khí.

Cần hỗ trợ tối ưu hóa quy trình trộn hoặc chọn thiết bị phù hợp? Liên hệ ngay với chúng tôi để nhận tư vấn chuyên sâu, đảm bảo ứng dụng keo dán không bọt khí!

Kỹ thuật tra keo: Các phương pháp tra keo không đồng nhất hoặc không đúng cách, chẳng hạn như trải keo không đều hoặc quá nhanh, có thể gây ra hiện tượng kẹt khí. Việc sử dụng các công cụ tra keo thủ công thay vì thiết bị chính xác có thể dẫn đến kết quả không đồng nhất.

Độ nhớt và đặc tính keo: Keo có độ nhớt cao dễ bị kẹt khí hơn do tính kháng dòng chảy. Bên cạnh đó, các loại keo có thời gian đóng rắn nhanh có thể không đủ thời gian để bọt khí thoát ra.

Điều kiện bề mặt: Các bề mặt không đều, xốp hoặc bị nhiễm bẩn có thể giữ không khí khi tra keo. Độ ẩm trên bề mặt tra keo cũng có thể phản ứng với một số loại keo, tạo ra bọt khí.

Yếu tố môi trường: Sự thay đổi nhiệt độ trong quá trình lưu trữ hoặc tra keo có thể làm không khí bị giữ lại giãn nở. Độ ẩm cao cũng có thể ảnh hưởng đến keo dán, đặc biệt là những loại nhạy cảm với độ ẩm.

Xử lý bề mặt trước khi tra keo và kiểm soát các yếu tố môi trường

Việc xử lý bề mặt đúng cách và kiểm soát môi trường là các bước thiết yếu để ngăn chặn sự hình thành bọt khí trong keo dán khi tra. Bề mặt cần phải sạch, khô và không có các chất gây nhiễm bẩn như bụi, dầu mỡ hoặc độ ẩm, vì những yếu tố này có thể giữ không khí hoặc cản trở quá trình liên kết của keo. Các bề mặt không đều hoặc xốp cần được xử lý hoặc phủ lớp lót (primer) để tạo ra một nền phẳng và đều cho keo dán.

Bên cạnh đó, việc kiểm soát các yếu tố môi trường như nhiệt độ và độ ẩm cũng rất quan trọng. Nhiệt độ quá cao có thể làm các túi khí giãn nở, trong khi độ ẩm cao có thể đưa vào hơi nước, phản ứng với một số loại keo và tạo ra bọt khí. Duy trì các điều kiện ổn định và phù hợp theo khuyến nghị trong suốt quá trình lưu trữ, trộn và ứng dụng sẽ đảm bảo hiệu suất tối ưu của keo dán và giảm thiểu nguy cơ xuất hiện bọt khí.

Ngăn chặn hiện tượng kẹt không khí khi tra keo

Một sai lầm phổ biến khi tra keo là lắc hoặc khuấy mạnh keo trước khi sử dụng, điều này sẽ đưa không khí vào hỗn hợp. Thay vào đó, keo dán nên được xử lý nhẹ nhàng để giảm thiểu các bọt khí không cần thiết.

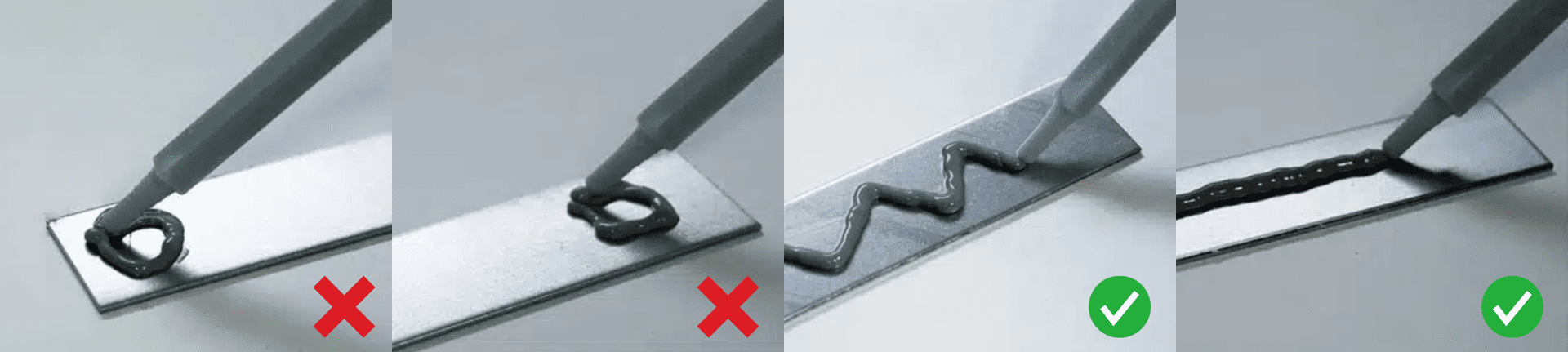

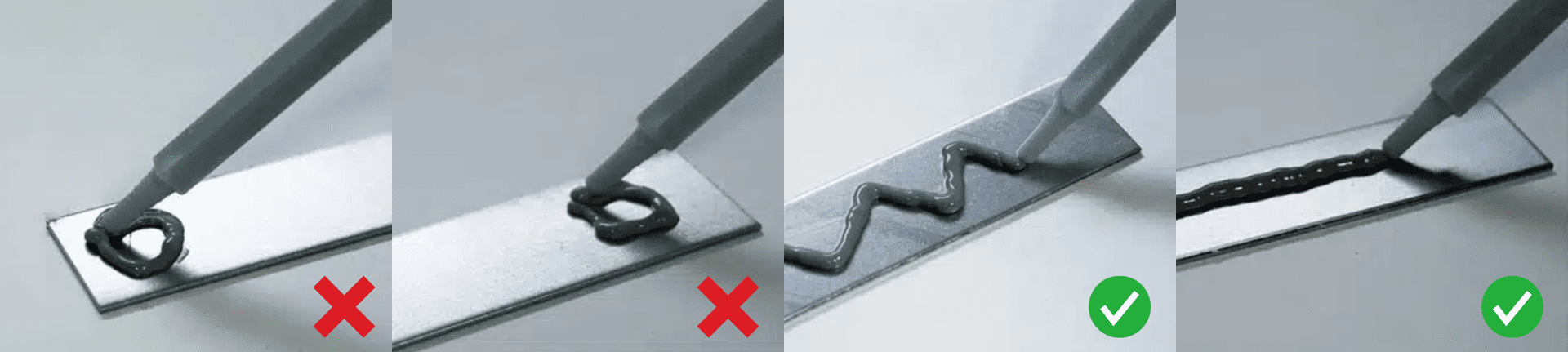

Các phương pháp tra keo có kiểm soát cũng đóng vai trò quan trọng trong việc ngăn chặn hiện tượng kẹt không khí. Việc bôi keo theo hình zigzag hoặc tạo một đường keo ở trung tâm bề mặt liên kết giúp đảm bảo phân bố đều và giảm khả năng bọt khí bị kẹt giữa keo và bề mặt.

Ngoài ra, giữ và kẹp chặt mối dán tới khi keo đóng rắn hoàn toàn, đảm bảo keo không hút thêm không khí vào mối nối khi keo co lại, đảm bảo đủ thời gian để keo đóng rắn.

Để giảm thiểu thêm rủi ro hình thành bọt khí, các ống keo với đầu trộn được thiết kế để trộn và tra keo một cách chính xác. Những đầu trộn này đảm bảo tỷ lệ thành phần chính xác và trộn đều keo trong quá trình ứng dụng, giảm khả năng không khí bị kẹt.

Loại bỏ bọt khí trong keo sau khi trộn

Dù xử lý cẩn thận đến đâu, bọt khí vẫn có thể hình thành trong quá trình trộn keo. Có một số kỹ thuật hiệu quả để loại bỏ các bọt khí này trước khi sử dụng:

Sử dụng nhiệt: Áp dụng nhiệt nhẹ lên hỗn hợp keo giúp tăng tốc quá trình loại bỏ bọt khí. Nhiệt làm không khí bị mắc kẹt giãn nở và nổi lên bề mặt, nơi bọt khí vỡ ra và giải phóng khỏi hỗn hợp. Phương pháp này đặc biệt hữu ích với các loại keo có khả năng chịu nhiệt trong giai đoạn chuẩn bị.

- Bàn rung: Bàn rung được sử dụng rộng rãi để đẩy bọt khí trong hỗn hợp keo nổi lên bề mặt. Các rung động giúp không khí bị mắc kẹt thoát ra ngoài, làm bọt khí vỡ tự nhiên hoặc có thể được loại bỏ bằng tay. Phương pháp này đặc biệt hiệu quả khi xử lý các lô keo lớn.

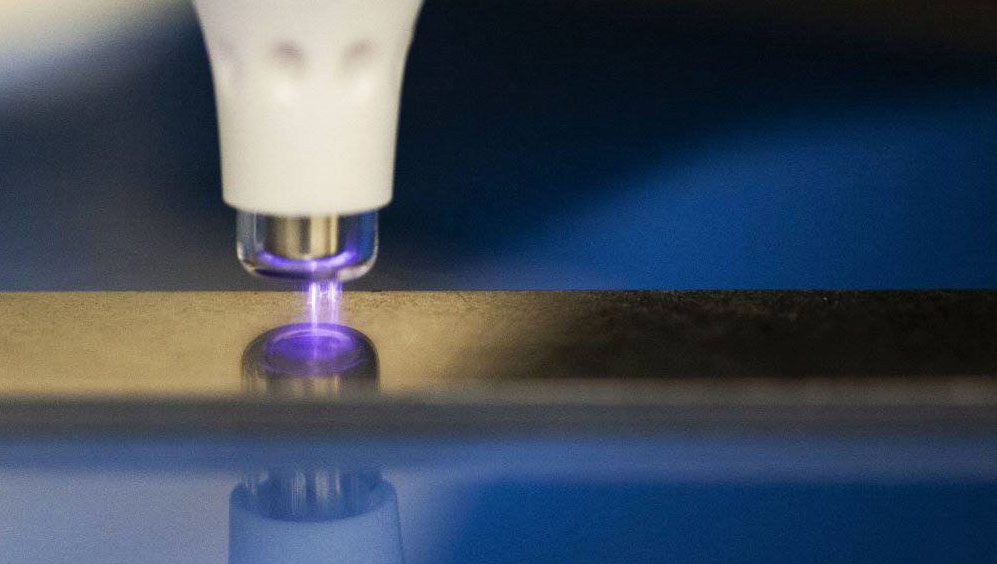

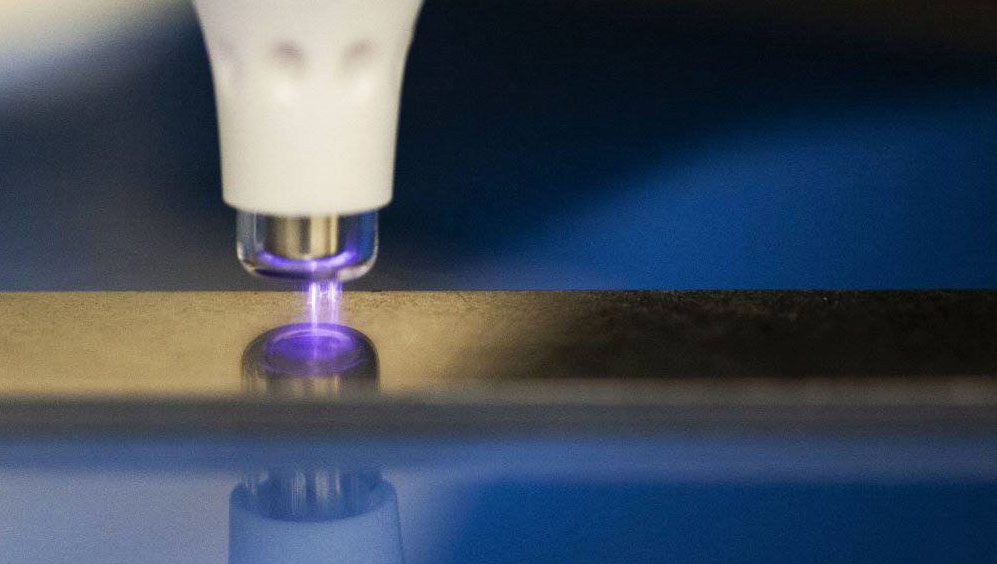

Buồng chân không: Buồng chân không là giải pháp loại bỏ bọt khí một cách hiệu quả nhất. Khi đặt hỗn hợp keo trong môi trường chân không, áp suất không khí giảm sẽ buộc không khí bị mắc kẹt giãn nở và thoát ra. Kỹ thuật này thường được sử dụng trong các ứng dụng quan trọng, nơi ngay cả những khoảng trống nhỏ nhất cũng có thể làm suy giảm hiệu suất của keo.

Trong các môi trường sản xuất quy mô lớn, hệ thống khử khí inline là giải pháp ngăn ngừa bọt khí hiệu quả nhất, đảm bảo ứng dụng keo chất lượng cao và nhất quán trên nhiều lô sản xuất.

|   |   |

| FAC-950 Hệ thống potting chân không công suất lớn | Hệ thống potting chân không đơn FAC-600 | Hệ thống máy trộn và tra keo hai thành phần FAD-680 |

Prostech hiểu các vấn đề kỹ thuật liên quan đến trộn và tra keo. Chúng tôi cung cấp đầy đủ giải pháp toàn diện, bao gồm tư vấn, vật liệu, thiết bị tự động hóa tra keo. Chúng tôi có mạng lưới kho lưu trữ hàng toàn quốc, hỗ trợ khách hàng các thủ tục Logistics. Định vị là một nhà cung cấp toàn diện, Prostech luôn không ngừng cố gắng để trở thành đối tác tin cậy của các nhà sản xuất tại Việt Nam cũng như trên thị trường quốc tế. Hãy liên hệ với chúng tôi bằng cách để lại thông tin liên hệ phía dưới: